塑料補強為何青睞超細立磨碳酸鈣?五全機械立磨優勢解析

在塑料塑膠行業,“降本增效” 與 “品質升級” 始終是企業競爭的核心命題。而重質碳酸鈣(簡稱 “重鈣”)作為塑料中應用最廣泛的填充補強劑,既能大幅降低原料成本,又能提升塑料的拉伸強度、硬度、耐熱性等關鍵性能。但重鈣的加工質量,直接決定了其在塑料產品的“使用價值”。

傳統重鈣加工設備(如球磨機、雷蒙磨)常面臨粒徑不均、純度不足、能耗高、粉塵超標等問題,拖累塑料產品品質與生產效率。而超細立磨的出現,恰好精準解決了這些行業痛點,成為塑料塑膠用重鈣加工的優選設備。今天,作為中國超細粉研磨、分級、改性設備領導品牌,廣東五全機械就從塑料行業需求出發,拆解超細立磨的核心優勢,以及為何它能成為重鈣填充補強的“黃金搭檔”。

一、塑料工業對碳酸鈣填料的核心要求

塑料制品對碳酸鈣填料有著嚴格的要求:

(1) 粒度均勻性:粒徑分布集中,避免過大顆粒形成應力集中點

(2) 表面活性:與塑料基體具有良好的相容性和結合力

(3) 純度控制:雜質含量低,不影響塑料制品外觀和性能

(4) 加工流動性:良好的分散性和流動性可以提高塑料產品的生產效率,降低單位生產成本

當前,塑料行業對重質碳酸鈣的需求已從傳統填充向精細化、功能化、定制化方向轉變。以汽車保險杠為例,添加1250目超細重鈣可使沖擊韌性提升30%,同時降低15%的原料成本;在PVC管材中,負2微米含量超40%的重鈣可顯著改善管材抗蠕變性能,延長使用壽命。超細立磨的重鈣產品對與高端塑料行業的應用有三大核心優勢:

(1) 粒徑精準控制:可實現D97 =5至30微米,負2微米含量可調可控,在立磨的研磨過程中的粉體表面改性處理可以滿足不同塑料基體的相容性需求。

(2) 粒形優化:立磨是擠壓研磨,粉體成品都是類橢圓形,棱角更少,流動性好,填充性能更佳。

(3) 低能耗生產:研磨效率高,電耗低,每噸產品電耗可以控制在50kWh以下,以符合“雙碳”目標要求。

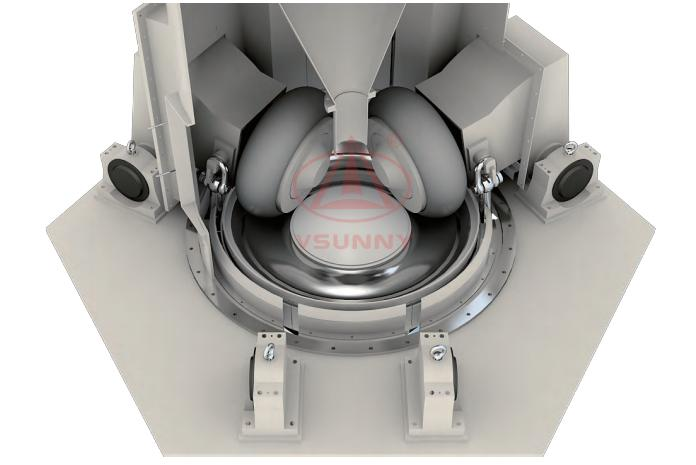

二、超細立磨的工作原理

主電機通過減速機帶動磨盤轉動,物料經螺旋輸送機進入立磨主機內受重力作用而落到磨盤中央,同時風機產生的氣流從進風口進入主機。在離心力作用下,物料從磨盤中央向邊緣均勻移動,經過磨盤上的輥道區域時,受磨輥碾壓,大塊物料直接被壓碎,細粒物料受擠壓后形成料層,進行粒間粉碎。粉碎后的物料繼續向磨盤邊緣移動直到被磨盤外圍環形導流槽的強氣流向上帶走,較粗的物料由于自身重力較大而再度落至磨盤內,再次進行研磨;較細物料則隨氣流上升進入主機上方的選粉系統進行分級。在分級機轉子葉片的作用下,較粗的顆粒被葉片打落,重新回到磨盤內進行粉磨,合格的細粉將隨負壓氣流帶出選粉系統,進入除塵設備,然后經集粉器收集,即為成品。

粉體成品的質量通過調節液壓系統的壓力可調節磨輥壓力,一定范圍內可以適應不同硬度的原料。多個分級輪的分級系統的轉子轉速可調可控,可獲得多種不同規格的合格成品。

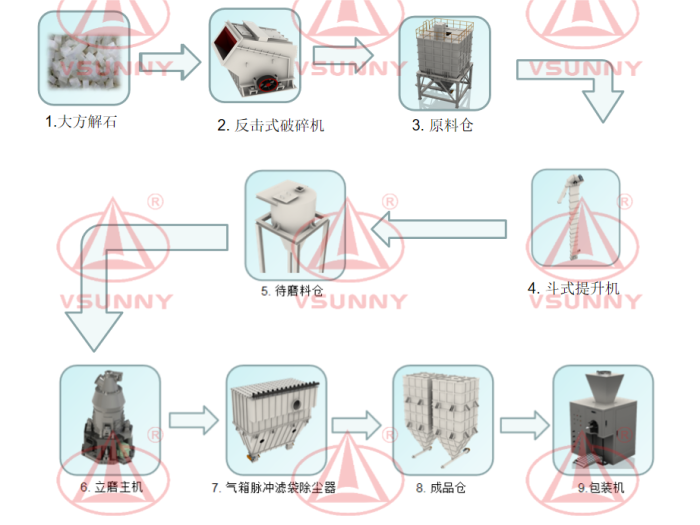

三、超細立磨工藝流程

1) 首先,在工廠內對原礦礦石運到滾筒洗礦機進行清洗,把石頭表面的所有泥巴和灰塵清洗干凈;從洗礦機出來的泥漿進入“雙螺旋洗砂機”,然后所有污水會被排到沉淀池,利用水的自然沉淀作用實現固液分離,沉淀出來的清水將循環使用于洗礦。

2) 清潔后的石頭經過“振動給料機”運到“顎式破碎機”進行粗破碎,破成8-10厘米的小石塊;破碎后的小石塊進入“皮帶輸送機”進行人工挑選石頭,工人把雜質較多或白度較差的碎石挑選出來,然后扔掉。或者可以使用“色選機”來操作,機器選礦;經過色選后,白度較好的小石塊會被“反擊式破碎機”(或“錘式破碎機”)破成小于1厘米的碎石;

3) 小石塊被送往“振動篩”進行篩分,尺寸小于等于1厘米的將直接送進“配料料倉”,超過1厘米的石塊將會返回“反擊式破碎機”繼續破碎;白度一樣的石塊將會存放在同一個“配料料倉”,分開三至四個不同白度或不同顏色的料倉來存放物料,這樣可以根據下游客戶的要求用不同白度的物料進行配料。

4) 物料從“配料料倉”出來后,經過“斗式提升機”和“皮帶輸送機”進入立磨的原料倉,再進入“定量皮帶輸送機”進行除鐵處理,然后進入“進料螺旋輸送機”;

5) 在“進料螺旋輸送機”加入適量的水和助磨劑后,物料正式進入“粗粉立磨主機”進行研磨。根據不同的產品應用領域,選擇不同的助磨劑來添加到物料中;

6) 經“立磨主機”研磨后,物料被磨機內強大的負壓氣流吸起,被抽送到立磨頂部的“氣流分級機”中,然后調整分級輪的轉速對粉體進行分選。細度合適的粉體會隨著負壓氣流一起會穿過分級輪,被送至“脈沖除塵器”。而細度過大的顆粒會被打回磨盤中繼續研磨;

7) 細度合適的粉體將被“脈沖除塵器”內的濾袋收集起來成為“成品”。這意味著脈沖除塵器將成品和氣流分離開來;

8) 粉體成品經過“成品螺旋輸送機”后進入“旋轉閥”,然后輸送到“粉體成品倉”進行儲存。

9) 成品從“成品倉”出來后會用自動包裝機進行包裝,就是將粉體裝進25KG袋子或噸袋,再經過自動抓包、碼垛后存放在卡板上。

VSLM系列超細立磨

四、五全立磨技術優勢

(1) 產品多樣性強,VSLM系列研磨主機配備渦輪氣流分級機,可產成品粒徑范圍大,2微米以下累計百分比含量可達到20%~80%,D97≈4~45微米,比表面積21000cm²/g,而D97≥6微米的產品則可直接由主機生產。

(2) 采用優化的生產線流程設計,VSLM系列超細立磨能耗比同類型的立磨能耗更低。

(3) 主機生產的超細粉體經分級后,具有粒徑分布窄,負2微米含量可調可控,粉體成品利潤附加值高,單個顆粒形狀好的優勢。成品多樣性強,競爭力大,可應用領域廣泛。如人造石崗、塑料母粒、PVC管材、電線電纜、尿不濕、無紡布等行業領域。具有活化效果好和吸油值低的優點。

(4) 經公司改進后的滾輪,磨盤,導流系統及內部循環系統,極大的提高研磨效率,相比國內同類型產品,產量高出了15%~30%,相比球磨機等設備節電率達30~60%。

(5) 領先的粉磨裝置技術,經改進后的磨床,可在低振動下運轉,與臺灣或國內品牌相比,VSLM系列研磨機噪音低。

(6) 整個系統為全密閉循環系統,粉塵污染小,使生產環境干凈衛生、更環保。

(7) 研磨主機,主要耐磨件全部采用進口耐磨材質,增長了研磨機的使用壽命,降低了維護成本。

(8) 研磨過程中,可全自動電腦控制添加助磨劑,進行粉體處理,提高產品附加值,整條生產線工藝,全程 PLC控制,Flash實時顯示,并可與連續改性機中控系統完美銜接實現高度人工智能化。

五、應用效果對比

使用五全超細立磨生產的重質碳酸鈣在塑料應用中表現優異:

(1) 在PVC管材中添加量可達到40-60%,沖擊強度提高15%以上。

(2) 在PP板材中分散均勻,無團聚現象,制品表面光潔度顯著提升。

(3) 在PE薄膜中添加30-40%,薄膜拉伸強度和撕裂強度均有所提高。

六、結語

隨著塑料制品向高性能、低成本方向發展,對填充碳酸鈣的要求也越來越高。超細立磨工藝憑借其優異的產品性能和經濟性,正在成為塑料用碳酸鈣加工的首選技術。廣東五全機械將繼續致力于超細立磨技術的創新研發,為塑料行業提供更優質的碳酸鈣粉體加工解決方案。

參會/參展

組委會:梁啟建

電 話:18854902711(同微信)

Email : liangqijian@cnpowder.com

- 2015-04-08

2015新材料發展趨勢研討會-暨第七屆海峽兩岸新材料發展論壇

2015-04-11- 2015-06-09

2015年復合材料(SMC/BMC GMT/LFTD)模壓成型技術創新和市場開發應用研討會

2015-05-19- 2015-05-11