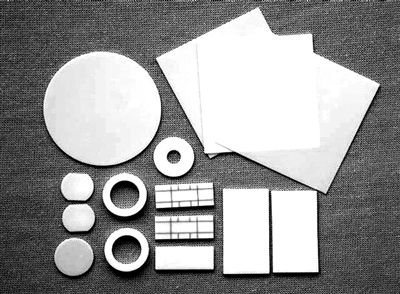

流延成型是生產電子陶瓷基片材料的一種重要的成型工藝,為電子設備、電子元件的微型化以及超大規模集成電路的實現提供了技術支持,在日益發展的電子陶瓷行業中占很重要的地位。

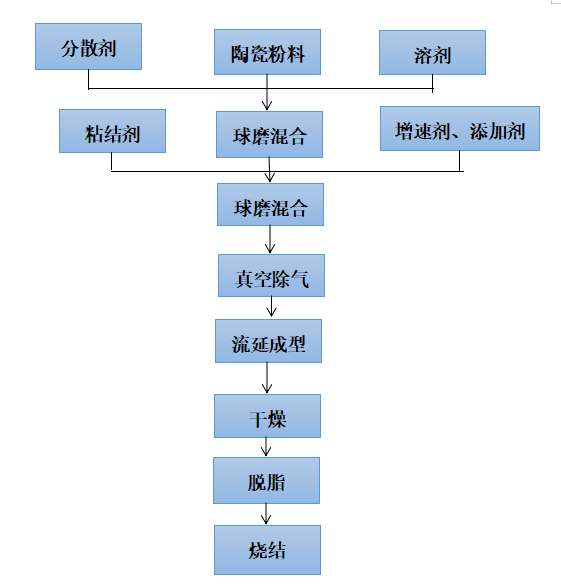

流延成型工藝包括漿料制備、流延成型、干燥、脫脂、燒結等工序,其中最關鍵的是漿料的制備和流延工藝的控制。

流延漿料是個比較復雜的系統,漿料一般由粉料、溶劑、分散劑、粘結劑、增塑劑和功能助劑組成。一種合適的流延漿料必須滿足以下幾個條件:(1)干燥過程中沒有缺陷(如裂紋等);(2)流延片干燥后要有一定的強度,如可切割、鉆孔等;(3)流延片要有非常均勻的微觀結構和光滑平整的表面;(4)流延片中的有機物可以通過熱分解后完全排除;(5)流延片要有好的疊層性能,可用于疊層工藝;(6)流延片要有非常好的燒結性能等。

陶瓷粉體

流延成型的關鍵是粉體,陶瓷粉體的化學組成和特性能夠影響甚至控制最終燒結材料的收縮和顯微結構。陶瓷粉體中不能有硬團聚,否則會影響顆粒堆積以及材料燒結后的性能。

粉體的選擇必須考慮到以下技術參數:(1)化學純度;(2)顆粒大小、尺寸分布和顆粒形貌;(3)硬團聚和軟團聚程度;(4)組分的均一性;(5)燒結活性;(6)規模生產的能力;(7)制造成本。

溶劑

在溶劑的選擇上首先要考慮如下幾個因素:(1)必須能夠溶解分散劑、粘結劑、增塑劑和其他添加劑成份;(2)在漿料中具有一定的化學穩定性,能夠充分分散粉料而不與粉料發生反應;(3)能夠提供漿料系統合適的粘度;(4)易于揮發與燒除;(5)保證素坯無缺陷的固化;(6)使用安全衛士和對環境污染少且價格便宜。

目前最為常用的溶劑為有機溶劑和水,非水基流延成型工藝最大的缺陷在于所使用的有機溶劑(如甲苯、二甲苯等)具有毒性;水基流延成型工藝存在漿料中氣泡較多,不易除泡;陶瓷膜片柔韌性較差,強度不高,容易出現裂紋等缺陷。

分散劑

粉料在流延漿料中的分散均勻性直接影響著素胚膜的質量,從而影響材料的致密性、氣孔率和力學性能等一系列特性。陶瓷顆粒在漿料中可靠地分散主要依靠兩個因素。一個是利用電荷粒子間的排斥力,另一個是利用分散劑吸附于粒子表面的位阻作用。當采用前一種時,控制粒子表面的電位是決定漿料穩定性非常重要的一點。

水基系統中常用的分散劑為磷酸鹽、磷酸復鹽、天然鈉芳基磺酸、丙烯酸聚合物,有機系統中常用的分散劑為脂肪(三油酸甘油酯)、魚油、鯡魚魚油、磷酸鹽脂等。

粘結劑

此選擇粘結劑應考慮的因素有:(1)素胚膜的厚度;(2)所選溶劑類型及匹配性,有利于溶劑揮發和不產生氣泡;(3)應易燒除,不留有殘余物;(4)能起到穩定料漿和抑制顆粒沉降的作用;(5)要有較低的塑性轉變溫度,以確保在室溫下不發生凝結;(6)考慮所用基板材料的性質,要不相粘結和易于分離。

粘結劑按起作用的官能團類型分為非離子、陰離子和陽離子3類。在流延工藝中使用最多的是陰離子與非離子型的粘結劑,主要有乙烯基與丙烯基2類。在非水基料漿中常用的粘結劑PVB,聚丙烯酸甲脂和乙基纖維素等。在水基介質中常用的粘結劑有聚乙烯醇、丙烯酸乳劑和聚丙烯酸胺鹽等。

增塑劑

電子陶瓷生帶用增塑劑需要的性能為:(1)與樹脂粘結劑具有良好的相容性;(2)高的沸點和低的蒸汽壓;(3)高的可塑效率;(4)熱、光、化學的穩定;(5)低溫下良好的彎曲性;(6)增塑劑與其它材料接觸時不快速移動等。

常用的增塑劑有聚乙二醇、鄰苯二甲酸酯和乙二醇等。

參考資料:

周建民等.制備電子陶瓷基片用的流延成型工藝

李婷婷等.電子封裝陶瓷基片材料的研究進展