中國粉體網訊 小型化,輕薄化的設計是當前電子產品的主流,這對產品的熱設計帶來了巨大考驗。電子元器件溫度每升高2°C,可靠性下降10%;溫升50°C的壽命只有溫升25°C時的1/6,因此散熱是決定電子產品性能穩定性和可靠性的關鍵因素。

目前,關于高導熱材料的研究較多,Slack G A歸納了高熱導率材料應具備的4個條件:①原子質量小;②鍵合強度高;③晶體結構簡單;④晶格非簡諧振動小。

高導熱材料種類繁多,可以歸結為三大類:聚合物、金屬和陶瓷。高導熱陶瓷材料一般以氧化物、氮化物、碳化物、硼化物為主。

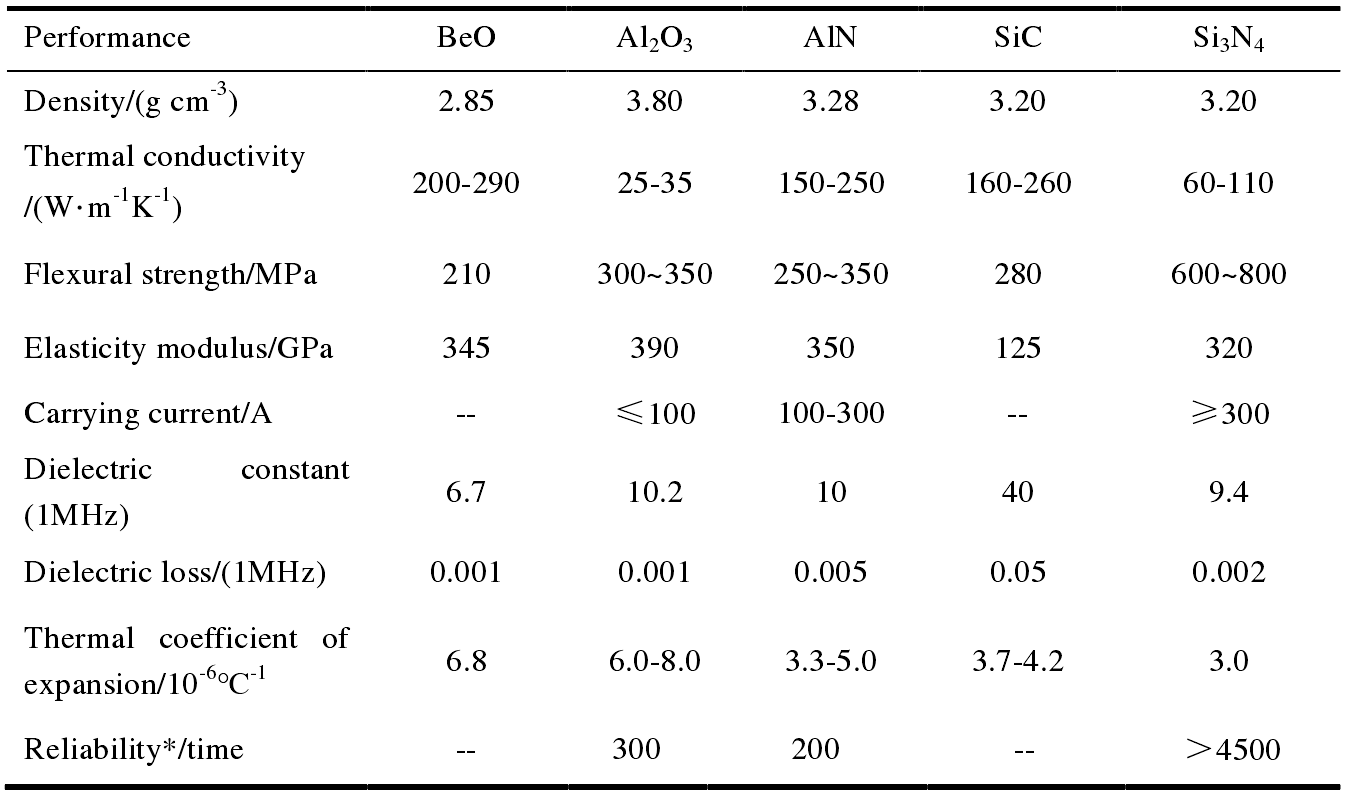

幾種高導熱陶瓷材料性能(來源:楊春萍.高強韌Si3N4導熱陶瓷制備及其組織性能調控)

PCD陶瓷

迄今為止,金剛石是已知材料中熱導率最高的,其單晶體在常溫下熱導率理論值為1642W/(m·k),實測值為2000W/(m·k),并且其熱膨脹系數很低,具有良好的電絕緣性,非常符合電子封裝材料的應用要求。

但金剛石大單晶難以制備,且價格昂貴。聚晶金剛石燒結過程中往往需要加入助燒劑以促進金剛石粉體之間的粘結,從而得到高導熱PCD陶瓷。但在高溫燒結過程中,助燒劑會催化金剛石粉碳化,使聚晶金剛石不再絕緣。金剛石小單晶常被作為提高陶瓷熱導率的增強材料添加到導熱陶瓷中,以起到提高陶瓷導熱率的作用。

Si3N4陶瓷

傳統觀點曾經認為Si3N4導熱率很低,直至1995年Haggerty根據經典固體傳輸理論計算得到Si3N4晶體理論熱導率可以高達320 W/(m·k)。其后Hirosaki等通過分子動力學的方法計算出α-Si3N4和β-Si3N4的理論熱導率,發現Si3N4的熱導率沿a軸和c軸具有取向性,其中α-Si3N4單晶體沿a軸和c軸的理論熱導率分別為105W /( m·K) 、225 W /( m·K) ; β-Si3N4單晶體沿a軸和c軸方向的理論熱導率分別是170 W /( m·K) 、450 W /( m·K),從而開啟了Si3N4作為高導熱基片的研究和應用熱潮。

目前商用Si3N4基片熱導率一般在60~90 W /( m·K),抗彎強度600~700 MPa。隨著混合電動力汽車和純電動汽車的發展,Si3N4陶瓷基片以其優異的綜合性能,年需求量呈逐年上升趨勢。另外,Si3N4基片熱膨脹系數小,無論是目前的Si基半導體材料,還是第三代半導體材料SiC、GaNs等,Si3N4基片均與之具有良好的匹配性。但是高導熱Si3N4陶瓷對原料要求較高,制備工藝復雜,制備成本較高。

SiC陶瓷

20世紀80年代,日本日立技術發展中心研制出一種高絕緣和低膨脹性能,熱導率高達270 W /( m·K)的SiC陶瓷基片,代號為β-SC-101,膨脹系數3.7×10-6/℃,與Si的膨脹系數較為匹配。

盡管SiC陶瓷具有較高的熱導率,但由于其表面能與界面能的比值低,即晶界能較高,因而很難通過常規方法燒結出高純致密的SiC陶瓷。采用常規的燒結方法時,必須添加助燒劑且燒結溫度必須達到2050℃以上,但這種燒結條件又會引起SiC晶粒長大,大幅降低SiC陶瓷的力學性能。

Al2O3陶瓷

Al2O3陶瓷基板的主要成分是α-Al2O3,根據Al2O3含量不同可分為75瓷、85瓷、95瓷和99瓷等不同牌號。Al2O3陶瓷具有介電損耗低、機械強度高、化學性能穩定等優點。

Al2O3陶瓷是目前應用技術最成熟、應用領域最為廣泛的陶瓷基板材料,但其室溫熱導率偏低,限制了在高端領域的應用。例如99瓷Al2O3熱導率僅為29W /( m·K)。而且Al2O3熱膨脹系數與半導體芯片材料差異較大,在服役過程中容易積累熱應力,導致芯片的失效概率增加,使用壽命降低。這些難以克服的缺點致使Al2O3陶瓷基板很難應用在大功率半導體器件中。

AlN陶瓷

20世紀80年代初期,日本是最早開展AlN陶瓷基板研發工作的國家。1983 年研制出熱導率為95W /( m·K)的透明AlN陶瓷和260W /( m·K)的AlN陶瓷基板,1985年東芝、日本電氣和日立等主要電子公司已廣泛應用。

AlN單晶的理論熱導率可以達到320W /( m·K),但是由于燒結過程中不可避免的雜質摻入和缺陷,這些雜質在AlN晶格中產生各種缺陷使聲子的平均自由度減小,從而大幅降低其熱導率。此外,晶粒尺寸、形貌和晶界第二相的含量及分布對AlN陶瓷熱導率也有著重要影響。晶粒尺寸越大,聲子平均自由度越大,燒結出的AlN陶瓷熱導率就越高,但根據燒結理論,晶粒越大,聚晶體陶瓷越難燒結。

由于AlN是一種典型的共價合物,具有很高的熔點,在燒結的過程中原子的自擴散系數小、晶界能較高,通常很難采用常規的燒結方法燒結出高純的AlN陶瓷,必須添加助燒劑來促進燒結。此外所添加的適當的助燒劑還可以與晶格中的氧發生反應,生成第二相,凈化AlN晶格,提高熱導率。

常見的AlN陶瓷助燒劑有:Y2O3、CaCO3、CaF2、YF3等。添加助燒劑燒結高導熱AlN陶瓷的方法目前已廣泛應用于生產中,但是由于AlN陶瓷燒結時間長、燒結溫度高、高品質AlN粉價格貴等原因,導致AlN陶瓷制作成本高, 此外AlN還有易吸潮、易氧化等缺點。

BeO陶瓷

早在20世紀60年代,美國和日本等國家已研制成功多層BeO陶瓷基板材料。1971年Slack和Austerman測試出BeO陶瓷和BeO大單晶的熱導率,并且計算出BeO大單晶的熱導率最高可達到370W /( m·K)。目前制備出的BeO陶瓷的熱導率可達到280W /( m·K),是Al2O3陶瓷的10倍。

但BeO粉體有劇毒,若被人體吸入會導致急性肺炎,長期吸入對人的健康產生極其嚴重的危害,因此BeO陶瓷已經被逐步停止使用。

BN陶瓷

1842年,BN在貝爾曼的實驗室首次被發現,第二次世界大戰后國外對BN材料進行了大量的研究工作,直到1955年解決了BN熱壓方法后才發展起來的。BN有5種異構體,分別是六方氮化硼(h-BN)、纖鋅礦氮化硼(w-BN)、三方氮化硼(r-BN)、立方氮化硼(c-BN)和斜方氮化硼(o-BN)。

h-BN是一種典型的III-V族化合物,其晶體結構與石墨極為相似,俗稱“白石墨”,是導熱性能最好的陶瓷材料之一,其面內( 001面)導熱系數達到180~200 W /( m·K)。同時,h-BN具有5.9eV的高能隙,使其表現出優異的絕緣性能,包括低相對介電常數、低介電損耗和高體積電阻率。另外,h-BN熱膨脹系數極低,能夠在高溫環境下維持形狀不發生變化,是一種理想的導熱材料。

c-BN與金剛石、SiC和GaN一起被稱為繼Si、Ge及GaAs之后的第三代半導體材料。它們的共同特點是帶隙寬,適用于制作在極端條件下使用的電子器件。與SiC和GaN相比,c-BN與金剛石有著更為優異的性質,如更寬的帶隙、更高的遷移率、更高的擊穿電場、更低的介電常數和更高的熱導率。

參考來源:

董沅昌.高導熱材料的研究進展

江期鳴等.高導熱陶瓷材料的研究現狀與前景分析

李貴佳.借鑒日本專利技術,促進國內高導熱氮化硅基片產業化

楊春萍.高強韌Si3N4導熱陶瓷制備及其組織性能調控

廖圣俊等.高導熱氮化硅陶瓷基板研究現狀

王秀等.導熱氮化硼復合絕緣紙的制備與性能研究

(中國粉體網編輯整理/長安)

注:圖片非商業用途,存在侵權告知刪除!