中國粉體網訊 如果把芯片比作一幅平面雕刻作品,那么光刻機是打草稿的畫筆,刻蝕機則是雕刻刀,沉積的薄膜則是用來雕刻的材料。光刻的精度直接決定了元器件刻畫的尺寸,刻蝕和薄膜沉積的精度則決定了光刻的尺寸能否實際加工,而為了將芯片電路圖從掩模轉移到晶圓上,以實現預定的芯片功能,刻蝕工藝是其中重要的一環。

刻蝕工藝=“減法工藝”?

在芯片制造中,光刻和刻蝕是兩個精密相連的步驟,刻蝕的前道工序是光刻,通過光刻膠將電路圖顯影在晶圓上,之后再利用刻蝕的方法去除沒有光刻膠覆蓋的膜層部分,即完成了圖形從掩模到晶圓的轉移,為后續離子注入等步驟做好了準備。

刻蝕原理是利用化學或物理方法選擇性的去除不必要材質的一個過程。刻蝕工序是在鍍膜、涂膠、光刻、顯影之后,通過刻蝕將暴露在晶圓表面不必要的薄膜材質去除掉,留下所需的部分,然后再去除多余的光刻膠。多次重復上述步驟即可得到復雜構造的集成電路。因為是材質去除,所以將刻蝕稱為“減法工藝”。

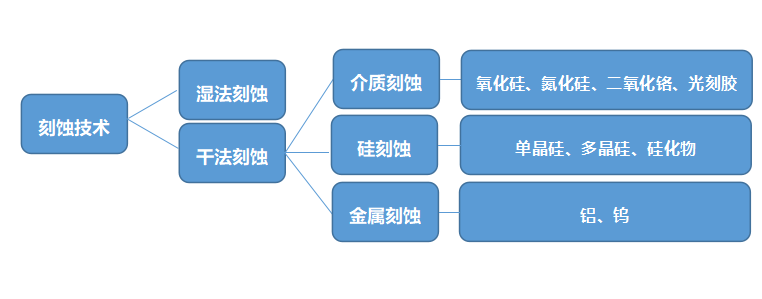

根據工作原理不同,刻蝕最常見的分類就是干法刻蝕和濕法刻蝕,兩者的區別在于是否使用溶劑或溶液進行刻蝕。其中,干法刻蝕市場占比超95%。

濕法刻蝕

浸入化學溶液中進行腐蝕去除,這種方法具有成本低、刻蝕速度快和生產率高的優勢;但會導致掩膜與刻蝕后的氧化膜不能完全對齊,因此難以保證制程線寬的精細度,導致良率下降。

干法刻蝕

干法刻蝕也被稱為等離子刻蝕,在半導體刻蝕中占主流地位。等離子體刻蝕機根據等離子體產生和控制技術的不同而大致分為兩大類,即電容耦合等離子體刻蝕(CCP)刻蝕機和電感耦合等離子體(ICP)刻蝕機。CCP刻蝕機主要用于電介質材料的刻蝕工藝,ICP刻蝕機主要用于硅刻蝕和金屬刻蝕,亦稱為導體刻蝕機。介質刻蝕的對象是氧化硅、氮化硅、二氧化鉿等介質材料,而導體刻蝕的對象包括硅材料(單晶硅、多晶硅和硅化物等)和金屬材料(鋁、鎢等)。

刻蝕設備:半導體的“雕刻刀”

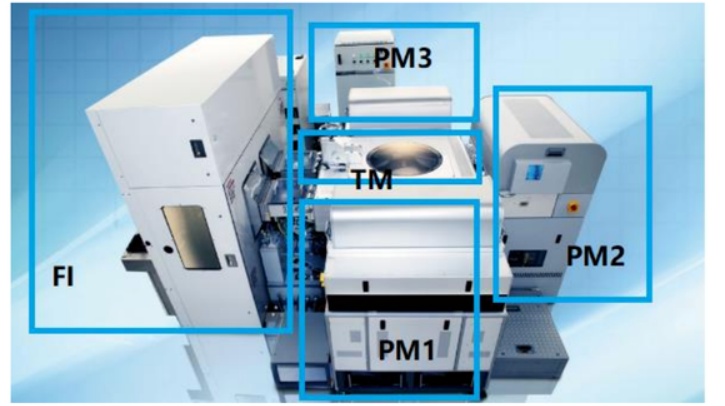

刻蝕機的結構可以分為主體和附屬設備兩大部分。其中刻蝕設備主體包括EFEM(設備前端),TM(傳輸模塊),PM(工藝模塊)三大模塊;附屬設備則是為以上三大模塊提供保障支持,布局相對獨立于機臺主體。

中微刻蝕設備整體結構分布圖,來源:中微官網

隨著集成電路制造對單個刻蝕設備產能需求的提升,單個刻蝕機的反應腔數量呈現出由少到多的趨勢。從一定意義上講搭載多個刻蝕反應腔,可降低晶圓廠廠房的維護成本,降低單個設備的所占空間,能有效提高晶圓產能。但PM腔室數量增多后,會對EFEM前端模塊和TM運輸模塊的裝載-運輸過程提出新的要求。

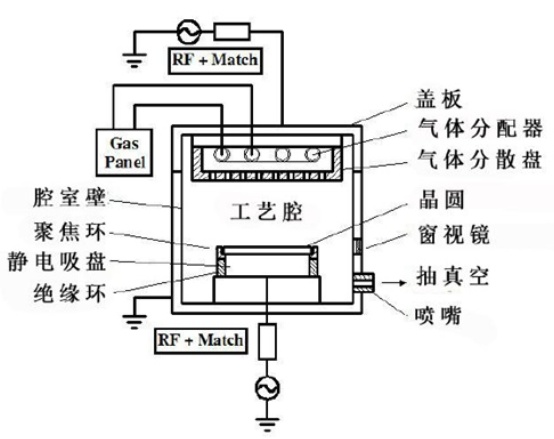

刻蝕機中的那些陶瓷部件

隨著芯片特征尺寸的減小和鹵素類等離子體能量的逐漸提高,刻蝕工藝腔和腔體內部件的耐等離子體刻蝕性能變得越來越重要,而陶瓷材料具有較好的耐腐蝕性能。等離子體刻蝕設備上采用陶瓷材料制作的部件主要有窗視鏡,氣體分散盤,噴嘴,絕緣環,蓋板,聚焦環和靜電吸盤等。

等離子體刻蝕設備的結構示意圖

刻蝕機腔體

半導體制造過程中的腐蝕性等離子環境主要是等離子體清洗和等離子體刻蝕。此外,等離子增強化學氣相沉積所使用的鹵素類等離子體也具有較強的腐蝕性。隨著半導體器件最小特征尺寸的不斷縮小,對晶圓缺陷的要求變得更加嚴格,為了避免金屬雜質和顆粒的污染,對半導體設備腔體和腔體內的部件材料提出了更加嚴格的要求。目前陶瓷材料已經成為刻蝕機腔體的主要材料。刻蝕機腔體內耐等離子刻蝕陶瓷材料的主要特點是:

圖片來源:日本京瓷

(1)純度要高,金屬雜質含量少;

(2)主要組成成分化學性質穩定,特別是與鹵素類腐蝕性氣體的化學反應速率要低;

(3)致密度高,開口氣孔少;

(4)晶粒細小,晶界相含量少;

(5)具有優良的機械性能,便于生產加工;

(6)某些部件可能還有其他性能要求,如良好的介電性能、導電性或導熱性等。

目前該類陶瓷材料主要涵蓋石英、碳化硅、氮化鋁、氧化鋁、氮化硅、氧化釔等。

靜電吸盤

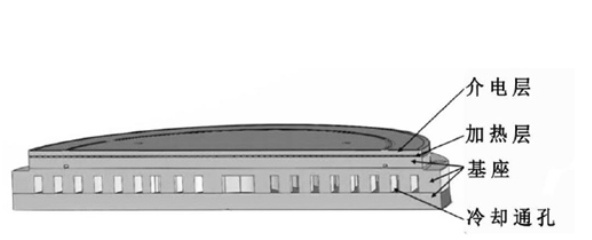

圖源:NGK

晶圓溫度分布的均勻性是影響晶圓刻蝕速率和刻蝕均勻性的重要因素,靜電吸盤在控制晶圓溫度方面起著關鍵作用。靜電吸盤的內部結構主要包括介電層、加熱層和基座。AlN和SiC因為具有較高的熱導率,都可以用于制作靜電吸盤的介電層。雖然在含氟等離子體中AlN比SiC的耐等離子體刻蝕性能更優異,但SiC與含氟等離子反應生成的氟化物易揮發,可以通過真空系統排除,不會對芯片造成刻蝕污染。

靜電吸盤結構

目前國內,中國在半導體靜電吸盤領域已經有了一定的技術突破,中國大陸企業北京華卓精科科技有限公司、廣東海拓創新精密設備科技有限公司已經實現商業化生產,浙江新納陶瓷新材有限公司自主研發的半導體刻蝕設備用大尺寸氧化鋁陶瓷靜電吸盤被浙江經濟和信息化廳認定為浙江省首臺(套)產品,并已生產。

國外企業包括美國Applied Materials、美國Lam Research、日本SHINKO、日本TOTO、日本NTK等公司,全球前五大制造商市占率超過80%。

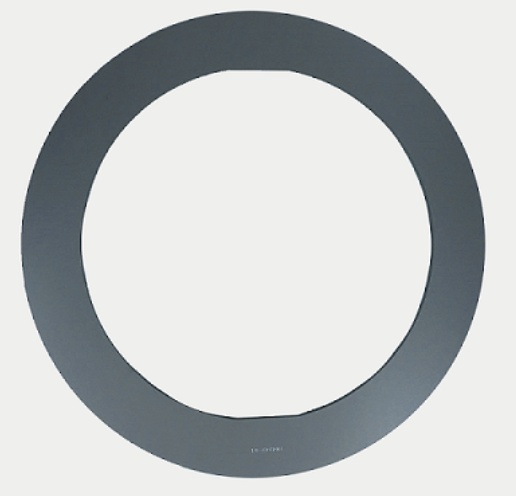

聚焦環

聚焦環的作用是提供均衡的等離子,要求與硅晶圓有相似的電導率。以往采用的材料主要是導電硅,但是含氟等離子體會與硅反應生成易揮發的氟化硅,大大縮短其使用壽命,導致部件需要頻繁更換,降低生產效率。SiC與單晶Si有相似的電導率,而且耐等離子體刻蝕性能更好,可以作為聚焦環的使用材料。

來源:Kallex

據媒體報道,三星電子正在研發取代碳化硅聚焦環的新材料。業界消息指出,硬度表現優秀的碳化硼成為三星有力備選方案。三星為將B4C打造成新一代聚焦環材料,正在進行相關研發。

窗視鏡

刻蝕機上的窗視鏡材料要求透光率高,開始采用的是石英玻璃材料,但容易被腐蝕得模糊不清,之后被Al2O3材料替代。但是隨著含氟等離子體的應用,Al2O3的耐腐蝕性能也逐漸滿足不了批量生產的需求,因為Al2O3中的Al與氟離子反應會生成Al–F化合物,然后沉積結晶形成顆粒雜質,容易污染晶圓。Y2O3透明陶瓷在含氟等離子體中表現出非常好的耐腐蝕性能,但其燒結性能差,生產成本高,且機械性能較差,難加工,實用性受到限制。YAG透明陶瓷透光率高,對含氟等離子體的耐腐蝕性能與氧化釔相似,而且機械性能更加優異,是比較理想的替代材料。

蝕刻環

SiC刻蝕環作為半導體材料在等離子刻蝕環節中的關鍵耗材,其純度要求極高。一般只能采用CVD工藝進行生長SiC厚層塊體,隨后經精密加工而制得,主要用于半導體刻蝕工藝的制備環節。長期以來,圍繞半導體及其配套材料的發展一直是我國生產制造中的薄弱環節,但因其技術壁壘高,長期被美、日、德等國所壟斷,一直是被“卡脖子”的關鍵材料之一。

絕緣環

陶瓷材料在多數情況下是優良的絕緣體,尤其是氮化硅陶瓷具有絕緣性、耐高溫、抗腐蝕性、壽命長的特點。因此可制備成在嚴苛的工作條件下對絕緣性要求較高的絕緣環。與氧化鋁陶瓷絕緣環相比,氮化硅陶瓷絕緣環耐溫更高、強度更大,具有強的熱穩定性,使用壽命可延長大約10倍以上,在很大的程度上可降低生產成本、節約操作時間。

氣體噴嘴

等離子清洗工序中,會使用含有反應性較高的氟系、氯系等鹵族元素的腐蝕性氣體。氣體噴嘴通常由氧化鋁陶瓷制備,要求具有高等離子電阻、介電強度以及對工藝氣體和副產品的強耐腐蝕性高等性能,同時內部具有精密孔結構用以精確控制氣體流量。

噴嘴,來源:CoorsTek

刻蝕設備市場:海外巨頭占踞大半,國產替代空間廣闊

近年來,5G、AIoT等新興技術合力推動下,產業智能化進程加速,下游應用市場需求迸發,拉動著全球半導體需求放量上漲,反向驅動上游半導體制造設備需求和技術更迭。據方正證券報告預計,全球晶圓制造設備(WFE)市場規模將達到850億美元量級。SEMI預測2025年全球刻蝕設備市場規模將增長至155億美元(約合超1000億元),CAGR約為5%。

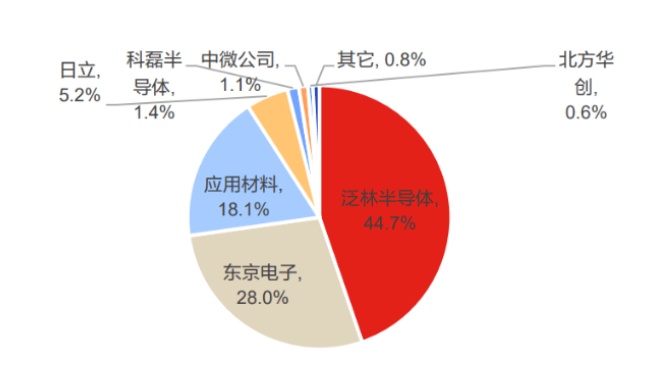

來源:中微公司報告、華經情報網、方正報券研究所整理

目前全球刻蝕機市場大多被海外巨頭占據,呈現高度壟斷格局,泛林集團,東京電子,應用材料作為行業TOP3,2020年占近9成市場份額。在三巨頭中,泛林集團深耕刻蝕領域多年,技術實力最強,市場份額最高,其產品覆蓋幾乎所有工藝種類。中國國內企業中微公司,北方華創和屹唐半導體合計占據2.36%的市場份額,不及排名第四的日立高新或排名第五的韓國細美事,有著廣闊的成長空間。

全球刻蝕設備競爭格局

資料顯示,國內刻蝕廠商近年來均呈現高速增長趨勢,雖規模與國際巨頭仍有差距,刻蝕機的國產化率已逐漸至20%左右,占晶圓制造設備價值量約21.59%。2020年到2022年,國內刻蝕設備企業在晶圓廠陸續取得工藝驗證突破,在全球市場中的份額占比上升到約4%。在2022年1-6 月的公開招標的項目中,國產刻蝕設備中標占比已達到50%,但由于12寸晶圓廠大量設備采購未進行公開招標,中標刻蝕設備中存在部分進口翻新設備,故實際國產化率應遠低于50%。在大馬士革一體化刻蝕,側墻刻蝕,接觸孔刻蝕等高端工藝領域,進口設備仍占據絕對多數,國產替代潛在市場空間依然非常廣闊。

參考來源:

朱祖云:等離子體環境下陶瓷材料損傷行為研究

譚毅成:耐等離子體刻蝕釔基復合陶瓷的制備及其性能研究

萬業企業:【科普小課堂】刻蝕機是在做減法

未來智庫:半導體蝕刻設備行業深度研究:國產刻蝕機未來可期

半導體工藝與設備:半導體刻蝕設備國產化

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除