中國粉體網訊 氫燃料電池是以氫氣為燃料,通過電化學反應將燃料中的化學能直接轉變為電能的發電裝置,具有能量轉換效率高、零排放、無噪聲等優點,在新一輪能源革命驅動下,世界各國高度重視氫燃料電池技術,以支撐實現低碳、清潔發展模式。

研究表明,氫能及氫燃料電池技術有望大規模應用在汽車、便攜式發電和固定發電站等領域,也是航空航天飛行器、船舶推進系統的重要技術備選方案,但面臨低生產成本(電解質、催化劑等基礎材料)、結構緊湊性、耐久性及壽命三大挑戰。

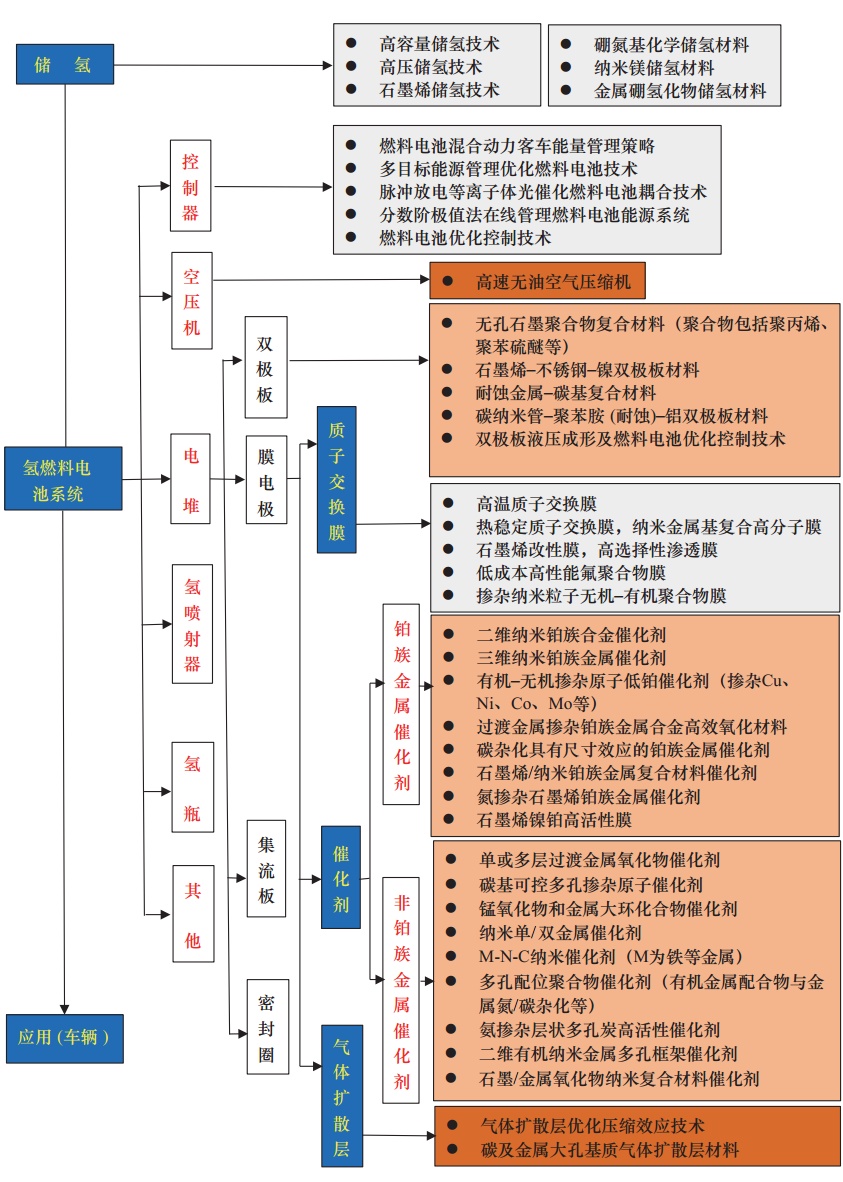

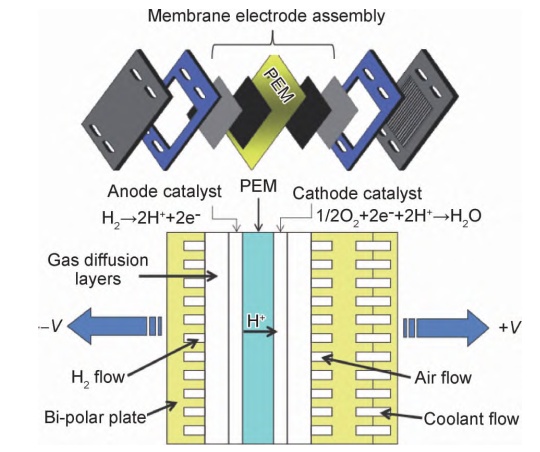

氫燃料電池與常見的鋰電池不同,系統更為復雜,主要由電堆和系統部件(空壓機、增濕器、氫循環泵、氫瓶)組成。電堆是整個電池系統的核心,包括由膜電極、雙極板構成的各電池單元以及集流板、端板、密封圈等。膜電極的關鍵材料是質子交換膜、催化劑、氣體擴散層,這些部件及材料的耐久性(與其他性能)決定了電堆的使用壽命和工況適應性。

氫燃料電池技術體系

(來源:劉應都:氫燃料電池技術發展現狀及未來展望)

燃料電池膜電極(圖源:新源動力)

根據膜電極內電解質的不同,常用的氫燃料電池分為堿性燃料電池(AFC)、熔融碳酸鹽燃料電池(MCFC)、磷酸燃料電池(PAFC)、固體氧化物燃料電池(SOFC)、質子交換膜燃料電池(PEMFC)等。其中,質子交換膜燃料電池因其高能量轉換效率、高功率密度、低工作溫度和環保的優點,被視為汽車最有前途的動力源。預計未來10年內質子交換膜燃料電池在商用車市場的需求量將大幅提高。

質子交換膜燃料電池的組成示意圖

(來源:DEBE M K.Electrocatalyst approaches and challenges for auto-motive fuel cell)

電催化劑

在氫燃料電池的電堆中,電極上氫的氧化反應和氧的還原反應過程主要受催化劑控制。催化劑是影響氫燃料電池活化極化的主要因素,被視為氫燃料電池的關鍵材料,決定著氫燃料電池汽車的整車性能和使用經濟性。膜電極成本約占電池總成本的50%以上,其中催化劑是成本的主要貢獻者。

目前,鉑基催化劑是質子交換膜燃料電池的重要組成部分,主要包括鉑碳催化劑、鉑合金催化劑和核殼催化劑。為了降低昂貴的鉑載量和提高電催化動力學特性,調控催化劑的納米結構對于調整其幾何結構和電子狀態至關重要。

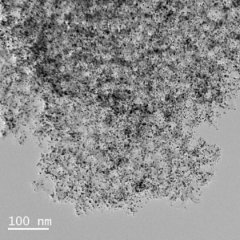

催化劑(圖源:通用氫能)

鉑碳催化劑

目前,根據美國能源部(DOE)的要求,鉑碳催化劑(Pt/C)是唯一占主導地位的陰極催化劑,其評估標準隨著燃料電池ORR催化的不斷進步而更新。在過去10年,商用質子交換膜燃料電池產品嚴重依賴鉑碳催化劑。目前,以活性碳支撐的高分散Pt納米顆粒,被廣泛用作質子交換膜燃料電池膜電極中的催化劑。

鉑基合金催化劑

使用鉑基二元合金或三元合金電催化劑是提高ORR活性和穩定性的一種有效方法,研究表明,雙金屬Pt-M(M=Cu、Ni、Co、Mn、Fe、Pd)不僅能降低成本,還能提高ORR活性,同時顯示出比Pt/C催化劑更好的耐久性。其中Pt-Co合金催化劑已被證明具有高ORR活性,同時也是唯一批量生產并成功商用的先進ORR合金催化劑(豐田第一代和第二代Mirai中所用催化劑均為Pt-Co合金催化劑)。Pt-Co合金催化劑可以在活性和耐久性之間提供更好的平衡。

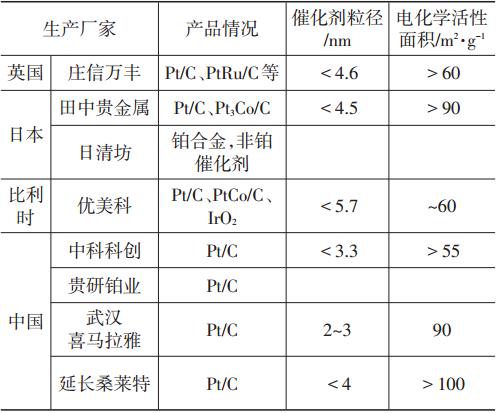

重點企業

目前,國內車用電催化劑基本依賴進口,其中市場份額較大的有莊信萬豐(Johnson Matthey)、田中貴金屬(TANAKA)和優美科(Umicore)等。

莊信萬豐是世界上最早研發和生產燃料電池催化劑的企業,是全球最大的PGM制造商和經銷商。莊信萬豐入駐中國市場較早,在煉油催化劑和汽車尾氣催化劑市場占有率高,同時也最早在國內銷售Pt/C電催化劑。

田中貴金屬集團從1985年起逐步開展燃料電池催化劑業務,基于其在貴金屬材料制造與銷售等方面的雄厚實力,開發了具有出色催化性能和穩定性的Pt/C催化劑,并逐漸擴大Pt/C催化劑的生產能力來滿足車用燃料電池市場的需求。

優美科為現代燃料電池汽車提供催化劑,現在逐漸進入國內燃料電池市場。此外,豐田公司也在自主研制燃料電池Pt-Co合金催化劑,通過提高Pt-Co催化劑的活性,提高電堆性能的同時降低電堆貴金屬用量,并在豐田燃料電池汽車成功商用,目前暫不對外單獨銷售。

目前,國內開展車用燃料電池催化劑業務的企業和科研單位較多,如濟平新能源、國電投、貴研鉑業、南京東焱、蘇州擎動科技、上海交通大學及大連化物所等,部分產品已能實現小規模量產,性能可以達到國際水平,但耐久性與國際還有一定差距。

國內外燃料電池催化劑產品對比

(來源:張鎮,吳輝:國內外質子交換膜燃料電池關鍵材料的性能和成本分析)

質子交換膜(PEM)

質子交換膜是聚合物基固體電解質,在燃料電池中用來傳導質子、屏蔽電子和隔絕反應氣體。質子交換膜性能直接決定了燃料電池性能。對于車用PEMFC而言,質子交換膜厚度和穩定性是影響質子交換膜燃料電池、電堆壽命的關鍵因素。

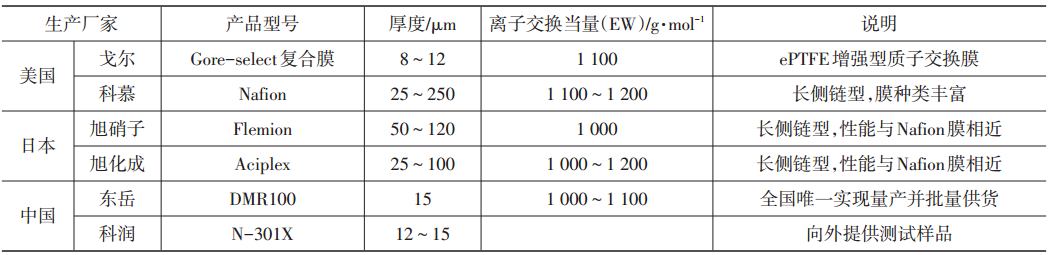

杜邦是全球最早開發并銷售質子交換膜的企業,早在1962年已開發出性能優良的全氟磺酸型質子交換膜,即Nafion®系列產品,截至目前Nafion®膜也是全球使用最廣泛的質子交換膜。隨著半個世紀以來的發展,質子交換膜的種類逐漸豐富起來,按照膜材料的組成可分為全氟磺酸型質子交換膜、部分氟化型質子交換膜和非氟型質子交換膜。

燃料電池用質子交換膜(圖源:科潤)

全氟磺酸型質子交換膜

隨著機械增強膜材料技術的進步,質子交換膜在不損失其機械強度和穩定性的情況下逐漸變薄。超薄高耐久質子膜的一個關鍵進展是將聚四氟乙烯(PTFE)增強層加入質子膜中。例如戈爾通過添加膨體聚四氟乙烯(ePTFE)來提升質子交換膜機械耐久性,其SELECT系列增強型質子膜憑借超薄、耐用、高功率密度的特性,占據全球主要燃料電池市場。如豐田第一代Mirai采用了戈爾的增強超薄膜(厚約10μm),豐田第二代Mirai采用了戈爾ePTFE結構優化和化學添加劑技術的質子膜(厚為7.5μm)。

部分氟化型質子交換膜

含氟碳骨架磺酸型質子交換膜是以聚偏四氟乙烯(PVDF)或者PTFE為主鏈骨架,用非氟芳香側基來代替PFSA中的全氟磺酸側鏈,并通過后磺化使材料具備質子傳導能力。這類質子交換膜質子傳導率、化學穩定性和可加工性可以與PFSA材料相媲美,同時可以減少氟元素使用,避免生產過程中對人類健康和環境造成危害。典型的部分氟化質子交換膜是加拿大巴拉德(Ballard®)公司1995年推出的BAM-3G系列質子交換膜。但整體而言部分氟化質子交換膜成本高、合成工藝復雜,這限制了部分氟化質子交換膜進一步發展和應用。

重點企業

目前燃料電池市場中的質子交換膜大部分來自于戈爾(Gore)和科慕(Chemours)。科慕由杜邦公司(DuPont)高性能化學業務拆分出來后創建而成,鈦白科技產品、氟產品等在全球市場占據重要地位,并致力于車載質子交換膜研發。

戈爾擁有超過25年的增強型質子膜的研發和制造經驗,憑借其增強型質子交換膜的優異性能占據全球約80%的市場,出貨量達每年幾十萬平米并保持高速增長的態勢。

其它質子膜企業如DOW、旭硝子、3M、蘇威等也開始布局車載燃料電池質子交換膜行業并推出了相應產品,但目前市場份額占比較少。

目前,國內質子交換膜技術較成熟的是山東東岳集團,東岳集團同時也是唯一一家通過加拿大車用燃料電池系統公司(AFCC)技術鑒定的中國企業,是繼戈爾、科慕兩家外國企業之后市場占比最大的中國企業。2016年,東岳膜DF260就已經應用于奔馳、福特公司第一批量產燃料電池汽車上,之后又成功開發了多種新產品并且已經進入批量試生產階段。東岳在國內車載質子交換膜企業中產品處于領先地位,其它研究機構和企業,如國電投、大連化物所、南京大學、浙江漢丞、新源動力、上海神力等,也具備實力。

國內外氫燃料電池質子交換膜產品參數

(來源:童鑫等:質子交換膜燃料電池研究現狀及發展)

氣體擴散層

氣體擴散層(GDL)位于雙極板和催化層之間,在質子交換膜燃料電池中扮演著重要角色。在燃料電池運行過程中,GDL在控制物質輸送、熱傳導和電子傳輸方面發揮著重要作用,同時它還在組裝和操作過程中為脆弱的催化層和質子交換膜提供強大的機械支撐和保護。

GDL通常由微孔層(MPL)和基底層(GDB)組成。MPL通常由碳粉和疏水劑(如聚四氟乙烯)組成,厚度為10~100μm,影響氣體擴散層的孔徑分布、氣體和水的滲透性、電導率。GDB主要是由多孔的碳纖維紙或碳纖維布構成。碳纖維紙的平均孔徑約為10.0μm,孔隙率為0.7~0.8,碳纖維紙和碳纖維布的多孔結構為反應物氣體以及產物水提供了傳輸通道。

由于GDB制備涉及高性能碳纖維,是目前GDL生產的卡脖子技術,受國外壟斷。GDL材料性能直接影響著電化學反應和電池工作效率。選用高性能GDL材料,有利于改善膜電極綜合性能。

用于PEMFC膜電極中GDL材料有碳纖維紙、碳纖維編織布、無紡布及炭黑紙,也有利用泡沫金屬、金屬網來制備GDL。TORAY碳紙是一種廣泛用于PEM燃料電池的碳紙材料。

氣體擴散層(圖源:通用氫能)

重點企業

與催化劑、質子交換膜相比,目前全球碳紙、碳布材料市場已形成國外寡頭公司壟斷格局,其中主要供應商有日本的東麗(TORAY)、德國的西格里(SGL)、德國的科德寶(Freudenberg)和美國的Avcarb及韓國的JNTG等,它們的產品基本是以日本的碳纖維作為基礎材料生產,其中東麗和Avcarb產品市場占有率最高。東麗是全球碳纖維產品的最大生產商和供應商。碳纖維生產技術和產品是東麗公司的優勢,該公司很早開始布局燃料電池用碳紙和氣體擴散層產品研發。

受技術、原材料因素的限制,國內氣體擴散層市場仍由國外企業占據主導。目前從事研究和生產氣體擴散層企業有深圳通用氫能、江蘇天鳥、武漢綠動氫能、上海嘉資、上海河森電氣、上海濟平及臺灣碳能等。國內企業多處于氣體擴散層研究開發中,多數產品還處在小批量試產狀態,目前還不具備與國際企業產品相競爭的實力。

雙極板材料

氫燃料電池中的雙極板(BPs)又稱流場板,起到分隔反應氣體、除熱、排出化學反應產物(水)的作用;需滿足電導率高、導熱性和氣體致密性好、機械和耐腐蝕性能優良等要求。基于當前生產能力,BPs占整個氫燃料電池電堆近60%的質量、超過10%的成本。

根據基體材料種類的不同,BPs可分為石墨BPs、金屬BPs、復合材料BPs。石墨BPs一般采用碳粉/石墨粉和石墨化樹脂在高溫下石墨化制備,石墨化溫度一般高于2500℃,石墨化過程需要嚴格的溫度控制。其具有優異的導電性和抗腐蝕能力,技術最為成熟,是BPs商業應用最為廣泛的碳質材料,但機械強度差、厚度難以縮小,在緊湊型、抗沖擊場景下的應用較為困難。無孔石墨板比較耗時。

因此,更具性能和成本優勢的金屬BPs成為了發展熱點,如主流的金屬BPs厚度不大于0.2 mm,體積和質量明顯減少,電堆功率密度顯著增加,兼具延展性良好、導電和導熱特性優、斷裂韌性高等特點;當前,主流的氫燃料電池汽車公司(如本田、豐田、通用等品牌)都采用了金屬BPs產品。

重點企業

BPs供應商主要有美國Graftech國際有限公司、步高石墨有限公司、日本藤倉工業株式會社、德國Dana公司、瑞典Cellimpact公司、英國Bac2公司、加拿大巴拉德動力系統公司等。

石墨BPs已實現國產化,金屬BPs實現小批量供貨,但耐久性、可靠性有待繼續檢驗。國內相關研究單位或企業有中國科學院大連化學物理研究所、武漢理工大學、新源動力股份有限公司、國鴻氫能科技有限公司、上海弘楓實業有限公司等。

小結

PEMFC高度依賴于ORR催化劑、質子交換膜、氣體擴散層和雙極板等關鍵材料,它們不僅決定了PEMFC的能量轉換效率和使用壽命,而且與PEMFC的成本和商業化應用密切相關。

未來,PEMFC還需要以低成本和耐久性為研究目標。PEMFC是一個系統工程,只有對ORR催化劑、質子交換膜、氣體擴散層和雙極板這些關鍵材料中存在的科學技術問題進行不斷地創新性解決,設計和制備出更高效的材料,開發規模化的制備方法,才能推動這一技術快速面向公眾。

參考來源:

劉應都等:氫燃料電池技術發展現狀及未來展望,湘潭大學材料科學與工程學院

于力娜等:車用質子交換膜燃料電池膜電極關鍵材料與結構設計進展,一汽解放商用車開發院

杜真真等:質子交換膜燃料電池關鍵材料的研究進展,中國航發北京航空材料研究院

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!