中國粉體網訊 陶瓷材料如氧化鋁、氮化硅、氮化鋁、碳化硅等因具有熱導率大、耐熱耐腐蝕性好、介電常數小、化學性能穩定、絕緣性及可靠性好、成本低等特點,廣泛應用于電子通信、航天電子、醫療器械、汽車電子等領域。

在陶瓷的世界里,陶瓷基板是一員猛將。

陶瓷基板由陶瓷基片和布線金屬層兩部分組成,金屬布線是通過在陶瓷基片上濺射、蒸發沉積或印刷各種金屬材料來制備薄膜和厚膜電路。陶瓷基板以其優良的熱導率、介電性能和機械強度等性能得到廣大消費市場的青睞,廣泛應用在電力電子器件、航空航天、衛星通信及民用通信等。

而陶瓷覆銅基板是在陶瓷基片上通過不同工藝實現銅板和陶瓷基片的鍵合,從而獲得一種兼具陶瓷和金屬銅優點的復合金屬陶瓷基板,同時具有優異的熱性能、電性能、力學性能以及易裝配等特點。陶瓷覆銅板可通過刻蝕形成各種布線電路,廣泛應用于功率模塊封裝中。陶瓷覆銅基板工藝主要有直接鍵合銅(DBC)法、活性金屬焊接(AMB)法、直接電鍍銅(DPC)法和激光火花金屬(LAM)法等。

在一些電子模塊,尤其是新能源汽車、軌道交通、風力發電、光伏、5G通信等對性能要求苛刻的電力電子及大功率電子模塊對AMB陶瓷覆銅板需求巨大。

AMB(Active Metal Brazing,活性金屬釬焊):AMB是在DBC技術的基礎上發展而來的,在800℃左右的高溫下,含有活性元素Ti、Zr的AgCu焊料在陶瓷和金屬的界面潤濕并反應,從而實現陶瓷與金屬異質鍵合。

與傳統產品相比,AMB陶瓷基板是靠陶瓷與活性金屬焊膏在高溫下進行化學反應來實現結合,因此其結合強度更高,可靠性更好,極適用于連接器或對電流承載大、散熱要求高的場景。

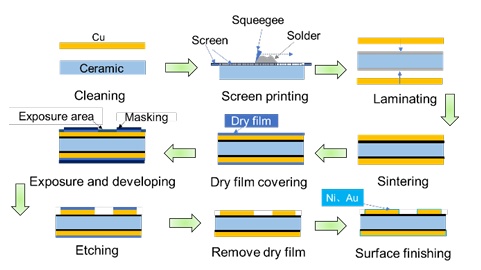

AMB工藝流程圖

在AMB工藝流程中,首先,在潔凈的陶瓷基板上涂覆一層薄薄的焊料,隨后將銅箔貼合在焊料上并放置在800℃至950℃的真空環境下使焊料熔化,待焊料冷卻后即可形成穩固的連接。接下來,通過濕法刻蝕技術制作金屬圖案以滿足大功率器件的電氣連接需求。

那么,釬焊和釬料對于AMB工藝來說,是關乎成功的關鍵。

釬焊是一種廣泛應用于連接先進材料和設備的焊接技術,可以焊接金屬基、陶瓷基、碳基及功能復合材料等,在高端制備行業發揮著重要的作用。常規釬料熔化后很難潤濕陶瓷表面,所以常規釬料不能滿足陶瓷焊接需求,常需要先將陶瓷表面進行金屬化預處理,其工藝復雜、成本較高。而通過在釬料中添加適量活性元素,可有效改善陶瓷表面潤濕性,形成類金屬結構的化合物界面層,實現金屬或合金對陶瓷的潤濕和連接,形成結合良好的覆接體。

銀基釬料主要以銀或銀基固溶體的形式存在,具有良好的塑性、可以降低焊后接頭的殘余應力。其中可以添加各個種類的元素而且多包含Cu,因為銀和銅可以形成共晶結構來降低釬料熔點。因此Ag基釬料是目前陶瓷金屬釬焊的熱門選擇。

銀基釬料體系有AgCu系、AgCuSn系、AgCuNi系、AgCuZn系、AgCuTi

系、AgCuTiB系、AgSnTi系、AgCuTiIn系、AgCuSnNi系等幾十類釬料。

活性釬料中的活性元素常以Ti、Zr、Hf、Nb等元素引入,釬焊中與陶瓷界面生成相,進行化學反應和吸附達到陶瓷和金屬的封接。融化的釬料潤濕陶瓷,釬料與母材基體反應產生化學鍵,形成了金屬化合物以完成陶瓷和金屬的封接。所以通常在銀基復合活性釬料中添加不同的元素或增強相來改善焊縫組織和接頭性能。

目前國內外釬焊使用釬料中的活性元素主要引入Ti元素,以TiH2形態為優,這主要是考慮到商業上的價值和環保的問題。因為Ti元素可與氧化物陶瓷反應,形成TiO、TiO2和Ti2O3,也可與SiC、SiN和碳氮化物陶瓷等反應,形成TiC、TiN等化合物,可以潤濕各種陶瓷。

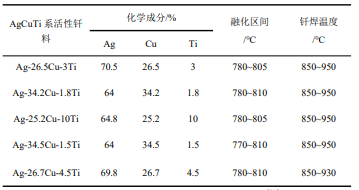

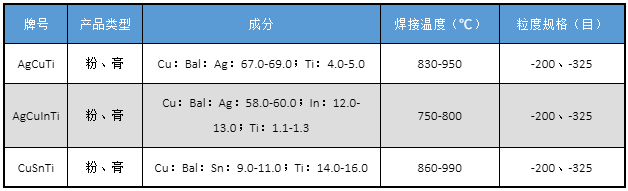

部分商用Ag-Cu-Ti釬料牌號及成分

AMB工藝中常用的活性焊料主要包括Sn-Ag-Ti和Ag-Cu-Ti體系,其中Ti作為活性金屬增強焊料與陶瓷間的潤濕性,Sn和Ag則起到降低熔點以及提高接頭的導熱性能的作用。

AgCuTi活性釬料是目前研究較多應用較為廣泛的活性釬料。除了Ti幾乎能和所有陶瓷反應,使得AgCuTi釬料具有很好的潤濕性外,它的釬焊接頭強度也較好,性能穩定,適用范圍廣。目前,AgCuTi活性釬料廣泛用于陶瓷與陶瓷(或陶瓷基復合材料)、金屬與陶瓷、金屬與C/C復合材料、金屬與先進陶瓷基復合材料等的直接釬焊以及真空電子封裝等。

鑒于第三代半導體陶瓷基板AMB覆Cu技術的關鍵材料,AgCuTi活性釬料過去一直被國外壟斷,國內產品又難以滿足高質量釬焊要求。

但近年來,國內相關企業也在不斷攻克這些難題。

比如近期獲評國家級重點“小巨人”企業,浙江亞通新材料股份有限公司(以下簡稱“亞通新材”)。公司攻關團隊通過成分設計和制備工藝方面的創新,避免了活性元素Ti在高溫下與坩堝、氧、氮等的反應,首創了低氧含量、高活性、成分均勻的AgCuTi活性釬料粉末高效制備技術,可用于制備高性能AMB陶瓷覆銅基板,實現IGBT高可靠性封裝技術的自主可控。經浙江省經信廳組織專家鑒定,相關技術處國際同類產品先進水平。并榮獲國內首批次新材料產品、浙江省重點首批次新材料產品和浙江省青工創新創效大賽“銀獎”。生產的陶瓷基板用活性釬料粉末屬于工業“六基”領域中的關鍵基礎材料,成功打破國外技術壟斷,實現進口替代,被認定為“國內首批次新材料”。這一突破性成果不僅提升了在電動汽車、軌道交通、智能電網和新能源裝備等行業的國際競爭力,更為戰略性新興產業的自主可控發展筑牢根基。

來源:亞通新材

目前,高可靠陶瓷基板仍舊依賴國外進口,陶瓷覆銅技術列入《中國制造2025》的重大攻關項目。活性金屬釬焊覆銅技術(AMB)是生產陶瓷基板的較為先進的工藝,擁有結合強度高、冷熱循環可靠性好等優點,應用前景非常廣闊,亞通新材成功產業化的AgCuTi活性釬料,對標國際頂尖企業同類產品,填補了國內市場的空白,成為國內第一批量產該產品的企業,幫助下游客戶打破了高性能AMB陶瓷基板的進口依賴,因此具有重要的技術價值和廣闊的市場前景。這也將有效推動我國半導體產業技術創新,提升我國電動汽車、軌道交通、智能電網和新能源裝備等行業的國際競爭力。

參考來源:

1.國家焊材質檢中心、今日杭鋼

2.謝仁杰,陶瓷-金屬封接用活性釬料的釬焊機理及制備工藝研究

3.劉國化等,AgCuTi活性釬料的研究進展

4.黃富等,電子封裝陶瓷基板及其金屬化工藝

5.陸琪等,陶瓷基板研究現狀及新進展

6.宋蕊立等,Ag-Cu基活性釬料減小陶瓷與金屬焊接殘余應力的研究進展

(中國粉體網編輯整理/山林)

注:圖片非商業用途,存在侵權告知刪除!