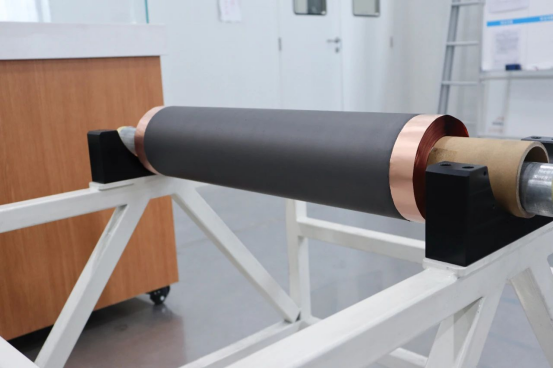

中國粉體網(wǎng)訊 近日,清研納科自主研發(fā)的鋰一次電池用干法電極設(shè)備順利出貨。這是行業(yè)首臺在鋰一次電池領(lǐng)域落地應(yīng)用的干法多輥成膜復(fù)合一體化裝備,標(biāo)志著清研納科在該領(lǐng)域率先完成干法電極從技術(shù)突破到實際應(yīng)用的跨越。

在鋰一次電池制造中,普遍使用的是濕法涂布拉漿工藝,存在能耗高、生產(chǎn)效率低(濕法涂布速度不超過3m/min)、一致性差(厚度、面密度波動超過±5%)等問題,制約了企業(yè)的降本增效與綠色發(fā)展。

清研納科干法電極設(shè)備,基于創(chuàng)新的粉體成膜技術(shù)、無溶劑工藝及高精度集成裝備,打通從材料適配到生產(chǎn)效率的關(guān)鍵環(huán)節(jié),全面突破濕法工藝瓶頸,為電池制造提供系統(tǒng)化升級路徑。

原材料兼容性更強(qiáng),產(chǎn)品設(shè)計靈活度高

傳統(tǒng)濕法需引入溶劑預(yù)先混合成漿料,對材料要求嚴(yán)苛,適配性受限。在干法工藝中,MnO2、PTFE粘結(jié)劑和導(dǎo)電劑直接以干粉形式混合,經(jīng)熱壓后與集流體(如鋁箔、鋁網(wǎng)、不銹鋼網(wǎng)等)復(fù)合,形成干法電極。

工藝鏈條更短,電極生產(chǎn)效率大幅提升

濕法制程涉及漿料攪拌、涂布、干燥等多個步驟,能耗高。干法制程只需將混合后的粉體,直接輥壓成膜后復(fù)合在集流體上,速度可達(dá)10m/min以上,產(chǎn)線運(yùn)行更高效。

極片一致性更高,助力高性能電池應(yīng)用

濕法工藝中漿料均勻性及干燥速率常影響極片一致性,厚度、面密度波動超過±5%。干法極片壓實密度更高,面密度分布更均勻,厚度、面密度波動小于±2%,顯著提升了電池能量密度,更適合高性能電池產(chǎn)品制造。

無溶劑綠色制造,低能耗安全環(huán)保

濕法工藝中,溶劑的使用帶來VOC排放、安全風(fēng)險與回收成本。干法電極工藝零溶劑添加,無需烘干和溶劑回收,在降低能耗的同時節(jié)省了70%的占地面積;另一方面也杜絕了環(huán)境污染,符合綠色低碳制造趨勢。

高速寬幅(固態(tài))干法電極設(shè)備交付

7月24日,由清研電子、清研納科自主研發(fā)的高速寬幅(固態(tài))干法電極設(shè)備順利交付至國內(nèi)頭部主機(jī)廠,這也是國內(nèi)首臺高速寬幅干法電極成膜復(fù)合設(shè)備。

該設(shè)備幅寬800mm,速度最高50m/min,具備無溶劑、低能耗、高效率的優(yōu)勢,支持對壓力、溫度、速度等關(guān)鍵參數(shù)進(jìn)行精細(xì)化控制,實現(xiàn)從粉體到電極片的一站式綠色制造。

設(shè)備材料兼容性高,適用于主流車企、電芯企業(yè)等客戶多工藝探索與產(chǎn)線驗證;集成度高、智能化程度強(qiáng),符合客戶對中試階段多批次、精密可控的要求,同時滿足固態(tài)電池對工藝穩(wěn)定性和性能一致性的高要求。

清研納科作為國內(nèi)最早布局干法工藝與裝備一體化的企業(yè)之一,已形成完整的技術(shù)體系和產(chǎn)品矩陣,具備從實驗室、中試到量產(chǎn)線的全流程交付能力,公司的干法電極設(shè)備已廣泛服務(wù)于多家主流電池與整車企業(yè)。

2024年,清研納科推出粉體成膜雙面復(fù)合一體化裝備,該智能裝備將助推干法電極進(jìn)入小規(guī)模化量產(chǎn)階段,生產(chǎn)速度將達(dá)到50m/min,單臺設(shè)備的年產(chǎn)能為0.5Gwh。

今年上半年,清研電子宣布,公司已建成國內(nèi)首條0.1GWh年產(chǎn)能的鋰電池干法電極全自動貫通生產(chǎn)線,該生產(chǎn)線集成了全自動投料、智能混料、輥壓成膜及復(fù)合四大核心環(huán)節(jié),形成了干法電極制造的一體化工藝閉環(huán)。該產(chǎn)線可以實現(xiàn)最大成膜寬度400mm,最高成膜速度50m/min,支持精確調(diào)節(jié)輥縫和壓力,膜片厚度精度控制在±2μm。

中國粉體網(wǎng)聯(lián)合合源鋰創(chuàng)、江蘇省企業(yè)發(fā)展工程協(xié)會,將于2025年9月23-24日在蘇州舉辦第七屆高比能固態(tài)電池關(guān)鍵材料技術(shù)大會。本次大會將聚焦固態(tài)電解質(zhì)、正負(fù)極材料、界面工程、智能制造及產(chǎn)業(yè)化進(jìn)展等熱點(diǎn)議題,深入探討固態(tài)電池的未來發(fā)展趨勢及挑戰(zhàn)。為致力于固態(tài)電池技術(shù)開發(fā)的企業(yè),科研院校,以及新能源汽車、儲能、消費(fèi)電子等終端企業(yè)提供信息交流的平臺,開展產(chǎn)、學(xué)、研合作,助推固態(tài)電池產(chǎn)業(yè)化。屆時,清研納科智能裝備科技(深圳)有限公司副總經(jīng)理魏靖軒將作題為《固態(tài)電池干法電極工藝及裝備技術(shù)》的報告。

信息來源:清研納科、清研電子

(中國粉體網(wǎng)編輯整理/蘇簡)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除!