中國粉體網訊 隨著電動汽車在全球范圍內持續發展,下一代電池技術正步入聚光燈下——即全固態電池(ASSB)。與傳統鋰離子電池相比,全固態電池具有更高的能量密度和增強的安全性,有望同時解決續航里程、充電時間和熱穩定性等多個挑戰。

從地域上看,固態電池技術創新集中在少數國家。根據TrendForce的數據,中國和韓國在商業化方面緊隨日本之后,日本在2024年為全固態電池提供了超過6.6億美元的補貼。日本領先的汽車制造商正意圖在這一突破性技術的研發和商業化方面取得全球領先地位。

豐田

在固態電池所使用的材料中,基于硫化物電解質的固態電池路線被認為是最有前景的,但也最具技術挑戰性。迎接這一挑戰的是兩家日本巨頭:豐田汽車和出光興產。兩家公司已對固態電解質進行了二十多年的研究。出光興產專注于基于硫化鋰的電解質合成,而豐田則專注于電池集成和車輛級優化。2024年,他們正式宣布建立戰略合作伙伴關系,并計劃于2027年在千葉建設大型生產基地,硫化鋰年產能為1000噸。該項目已獲得日本經濟產業省(METI)的批準,預計耗資1.42億美元(213億日元)。

固態電解質

出光興產通過利用石油精煉過程中的副產品,培養了制造固體電解質中間材料——硫化鋰的技術,并致力于開發量產技術以建立穩定供應體系。公司持續推進小型實證設備能力提升和量產實證裝置的建設計劃,將助力2027至2028年全固態電池的實用化。豐田計劃在2027-2028年推出配備全固態電池的電動汽車,其性能指標包括1000公里的續航里程和10分鐘的快速充電。通過確保本地化的硫化鋰供應,豐田和出光興產正在為日本減少對中國和韓國電池材料的依賴做出努力,同時也在全球電動汽車制造中確保了競爭優勢。

日產

日產2018年開始研究固態電池,2022年取得初步成果。在技術路線上,日產同樣選擇的是硫化物路線,目標1000Wh/L。按照規劃,2024年8月中試線設備進行安裝,2025年3月橫濱工廠固態電池中試線開始運營,2026年進行車輛測試,2028年在新款EV車型中搭載應用。

此前,日產歐洲產品規劃總監Christop Ambland表示:“我們確實計劃在2028年實現固態電池量產,但這個過程不能操之過急,必須確保技術成熟可靠,能夠達到用戶的期待。”此外,日產汽車正在與美國宇航局(NASA)合作開發新型全固態電池,目標是2028年實現產品發布和試點工廠采用的電池。

2025年,日產在其神奈川縣研發設施內的試驗工廠開始制造全固態電池。該公司正作為重組的一部分,全面重新評估開發和生產投資,包括中止磷酸鐵鋰(LFP)電池工廠的建設。然而,作為電動化時代競爭核心的全固態電池,仍按原定計劃在2028年度實現實用化。

日產的全固態電池試制生產設備和電芯

日產專注于開發其獨特的電池架構和制造工藝,目標應用不僅包括電動汽車,還包括其e-POWER混合動力系統。在車載液態鋰離子電池開發領域一直領先于競爭對手的日產汽車,到該年度為止的研究開發費用總額約為153億日元,其中約98億日元由新能源產業技術綜合開發機構(NEDO)的“綠色創新基金”提供補助。

本田

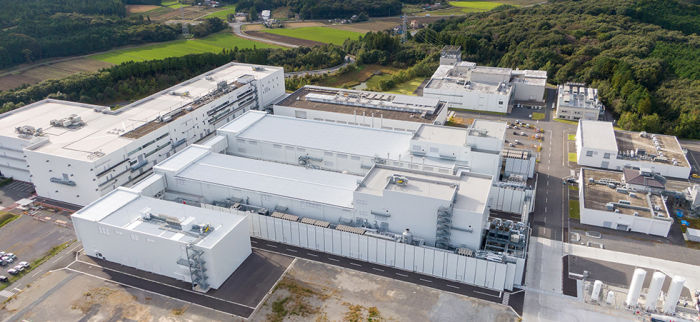

2024年,本田在其栃木工廠建立了一條示范生產線,開始進行全固態電池的試驗生產和評估。該示范生產線的總面積約為27400平方米,配備了能夠驗證每個生產流程的設施和設備,包括電極材料的稱量和混合、電極組件的涂覆和輥壓成型以及電池的形成,以及模塊的組裝。

本田全固態電池示范生產線俯視圖

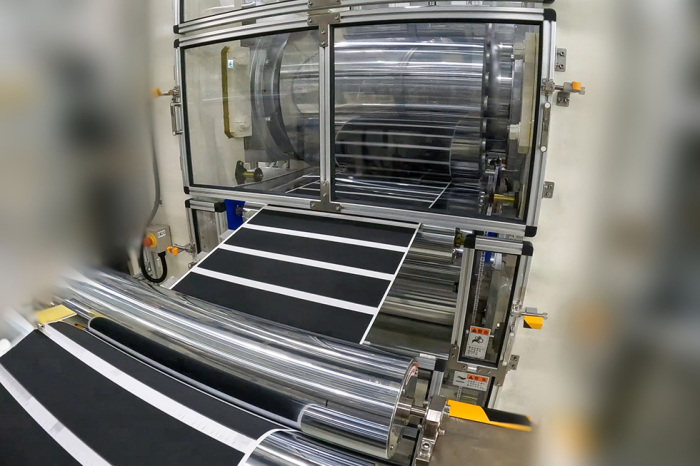

基于傳統的液態鋰離子電池生產流程,本田全固態電池生產流程采用輥壓技術,這有助于提高固態電解質層的密度,是全固態電池生產獨有的工藝,并使連續壓制成型成為可能。通過采用輥壓技術,本田致力于提高電解質與電極之間的界面接觸程度,并提高整體生產效率。此外,通過整合和加速一系列裝配流程,包括正負極的粘合,本田將致力于顯著減少每個電池的生產時間。

本田輥壓工藝

通過采用高效的生產工藝提高全固態電池的成本競爭力,并將電池應用擴展到包括汽車、摩托車和飛機在內的廣泛本田移動產品中,本田旨在利用規模經濟進一步降低電池成本。通過這些舉措,本田將向更多客戶提供其創新的全固態電池技術帶來的新價值,并擴大移動的樂趣。

本田整體的策略是“欲速則不達”。公司并未急于商業化,而是采取穩扎穩打的方法,通過全面驗證電池結構、材料選擇和制造工藝,來建立強大的技術基礎。這種謹慎的做法體現了本田對安全和質量的持久承諾。

小結

有分析認為,日本固態電池產業的優勢在于技術積累和專利壁壘,但成本高、產業化慢成短板,將影響其在固態電池時代的全球競爭力。未來,日本能否在2027-2030年窗口期實現硫化物全固態電池的規模化應用,將決定其能否在新能源汽車產業變革中重新定義競爭規則。

資料來源:日刊汽車新聞,JE Bridge,Batteries Daily,企業官網。

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!