復納科學儀器(上海)有限公司

金牌會員

金牌會員 已認證

已認證

復納科學儀器(上海)有限公司

金牌會員

金牌會員 已認證

已認證

Chapter 1

研究背景與意義

在催化領域,精準控制金屬納米顆粒的尺寸與形貌是提升催化性能的核心策略之一。傳統研究多聚焦于防止貴金屬的燒結失活,而對如何主動促進過渡金屬燒結以獲取更大顆粒的研究卻相對匱乏。

針對這一知識空白,Hauck 等人以 Ni/SiO? 為模型體系,借助 Forge Nano 流化床沉積系統,探討了熱處理溫度、時間和氣氛對 Ni 顆粒尺寸的影響,并首次將低成本的工業副產物——硅灰(silica fume)——引入為催化劑載體。硅灰具有低比表面積、低孔隙率的“非傳統”特征,既降低了原料成本,又為蒸氣沉積技術提供了獨特優勢:金屬顆粒可全部暴露于外表面,避免孔道閉塞,并易于后續燒結調控。該研究不僅建立了可預測的顆粒尺寸調控模型,還為碳納米纖維生長等需要大顆粒 Ni 的應用場景提供了理論依據。

Chapter 2

實驗設計與方法學

01催化劑制備

作者借助 Forge Nano 流化床沉積系統,在 325 °C、約 5 Torr 的反應條件下,以二茂鎳(nickelocene)為前驅體,一次性將其施加于 150g SiO? 載體上,即可得到所需催化劑粉體。該工藝的特點在于前驅體分解不完全,使表面殘留大量碳質配體,一方面抑制 Ni 氧化、便于長期儲存;另一方面在后續熱處理中可充當原位碳源或犧牲模板,實現顆粒尺寸的二次調控。ICP-OES 測得 Ni 負載量為 9.25 wt%,遠超 ALD 單層覆蓋的理論值(≈5 wt%),證實反應遵循 CVD 而非自限性 ALD 路徑。

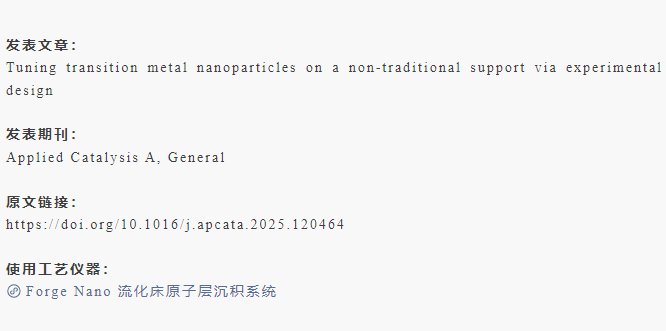

圖1 載體材料與合成態催化劑的表面元素、比表面積及金屬納米顆粒特征。

02響應面實驗設計

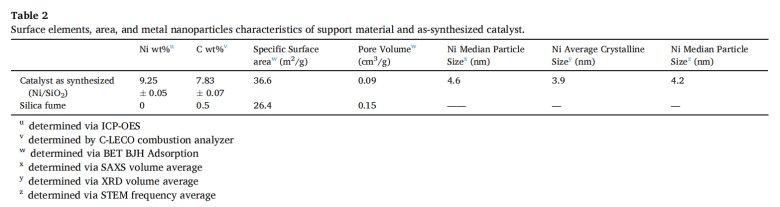

研究采用面心中心復合設計(face-centered central composite design, CCD),在“時間-溫度-氣氛”三維空間中布點,共 16 組實驗 + 1 組中心重復。氣氛以連續變量 log??(pO?/atm)表示,從 -6(惰性Ar)經-3.38(500 ppm O?/Ar)到-0.76(空氣)。溫度區間 650–850 °C,時間4–12 h,覆蓋 Ni 的 Tamman 溫度(590 °C)之上,確保原子體相擴散可行。統計軟件JMP 16.0 用于建立二次多項式模型,評估主效應、交互效應及顯著性。

圖2 面心中心復合設計(CCD)示意圖。圓圈和菱形分別代表所測試的實驗條件。

03多尺度表征體系

作者組合了 STEM、XRD、SAXS、H?-TPR 與Raman 光譜,實現了從原子到介觀尺度的完整表征:STEM 給出顆粒直觀形貌與統計分布;XRD 利用 Scherrer 方程獲得平均晶粒尺寸;SAXS 基于體積分布計算中位粒徑,可與 STEM 相互驗證;H?-TPR 通過還原峰位移判定金屬-載體相互作用(MSI)強弱;Raman 則追蹤殘留碳的有序度演變。多技術交叉驗證有效避免了單一方法的局限。具體見上圖圖1。

Chapter 3

結果與討論

01合成態催化劑特征

新鮮催化劑中 Ni 以面心立方 (fcc) 金屬態存在,平均晶粒 3.9 nm,SAXS 中位粒徑 4.6 nm,顆粒均勻分散。表面殘碳 7.8 wt%,C/Ni摩爾比≈4:1,表明部分二茂配體已熱解。BET 測得比表面積 36.6 m2 g?1,較裸硅灰(26.4 m2 g?1)提升約 39%,原因歸結為碳層及納米 Ni 顆粒的額外表面貢獻。具體見上圖圖1。

02響應面模型解析

統計回歸顯示,氣氛(pO?)對粒徑與晶粒尺寸的影響系數最大,是決定性因素;溫度次之;時間及其交互項在實驗區間內不顯著。簡化后的模型表明:

1. 粒徑Y? = 16.5 + 3.79·T – 13.9·pO? – 3.97·T·pO? + 6.45·pO?2

2. 晶粒Y? = 21.2 + 1.77·T – 6.50·pO? – 4.17·T2 – 5.73·pO?2

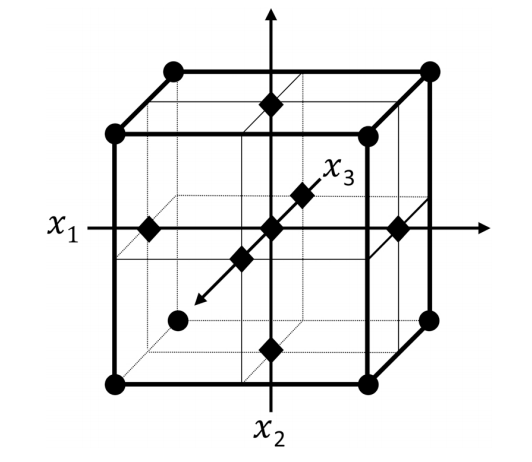

圖3 Ni/SiO? 催化劑熱處理的面心中心復合設計矩陣。表中給出了在不同時間 (x?)、溫度 (x?) 和 log??(pO?) (x?) 水平下的實驗響應值:中位粒徑 (Y?) 與平均晶粒尺寸 (Y?)。Run 0 為起始點,即合成態催化劑。中位粒徑由 SAXS 體積分布計算,平均晶粒尺寸及晶相由 XRD 測定;碳含量采用 LECO 燃燒法測定。

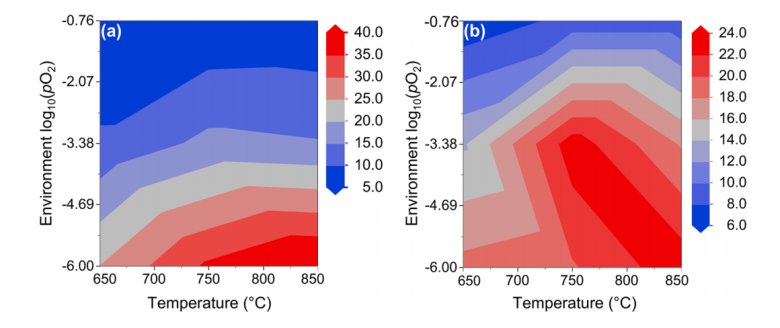

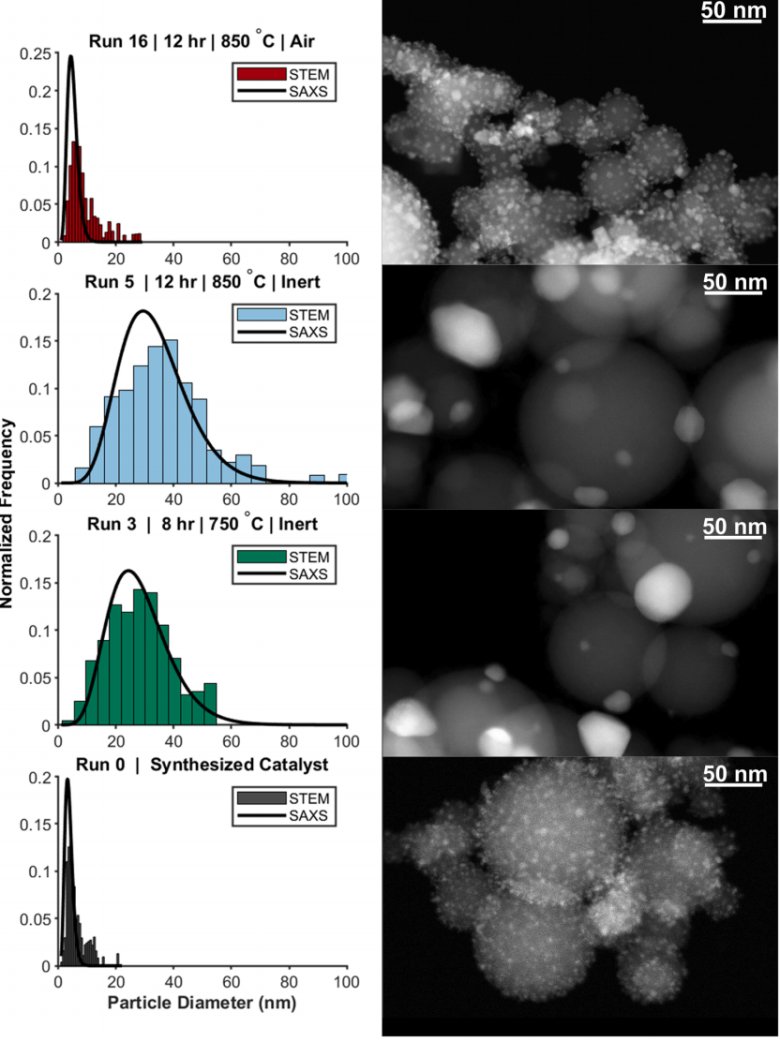

等高線圖進一步揭示:惰性氣氛+高溫區域(>750 °C, log pO?≈-6)可獲得最大中位粒徑(≈40 nm),但晶粒尺寸在 24nm 趨于平臺,提示顆粒呈多晶結構;而在空氣氣氛下,粒徑被限制在 6–8nm,晶粒尺寸同步受抑,源于 Ni→NiO 轉變后強烈的離子鍵限域效應。

圖4 中位粒徑(Y?)與平均晶粒尺寸(Y?)隨溫度和氣體環境變化的等高線圖。a) 中位粒徑;b) 平均晶粒尺寸。圖中右側的色標表示尺寸大小(單位:納米)。

03微觀形貌與燒結機理

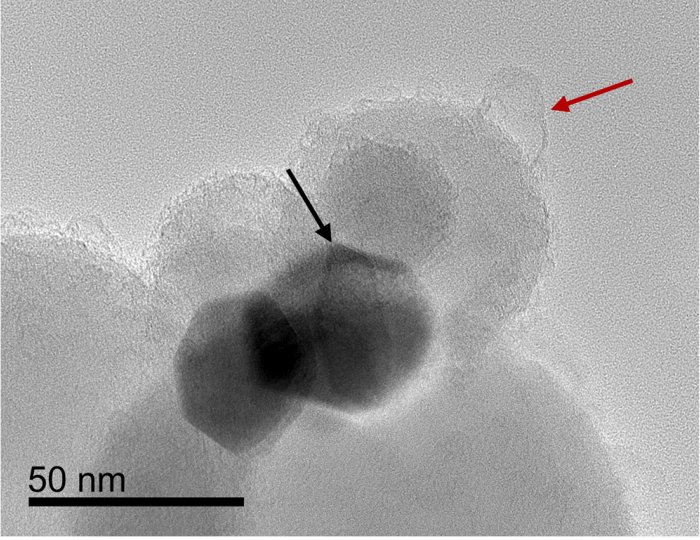

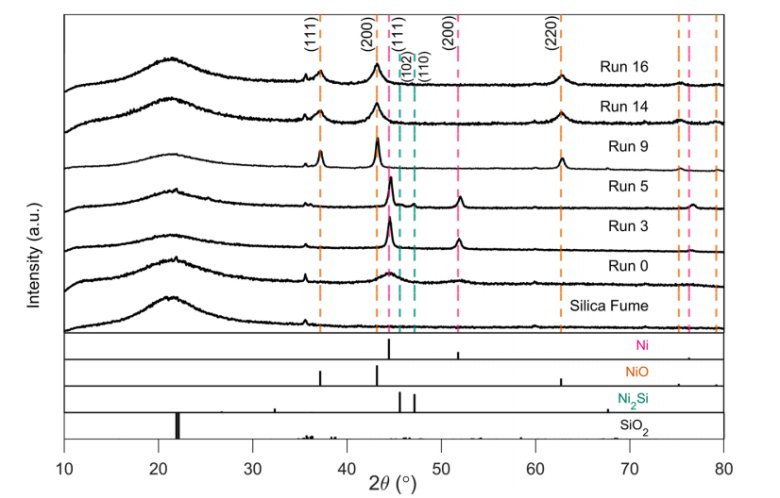

STEM 顯示,惰性燒結樣品出現大量“雙晶單粒”結構:一個 Ni 顆粒內部含清晰孿晶界,證實燒結以顆粒遷移-聚并(PMC)為主;氧化燒結樣品則未見孿晶,且尺寸分布窄,符合 Ostwald 熟化機制。此外,殘碳在惰性氣氛中呈無序sp2碳(ID/IG≈1),包覆于載體表面,但未形成石墨化殼層,不足以阻擋Ni擴散。溫度升至 850 °C時,XRD 出現 Ni?Si 弱衍射峰,提示過高溫度誘發載體反應,限制實際應用窗口。

圖5 經熱處理的 Ni/SiO? 催化劑(Run 5)的代表性明場 TEM 圖。紅色箭頭標示殘余碳,黑色箭頭指出 Ni 孿晶界,顯示單個 Ni 顆粒內存在兩個 Ni 晶粒。

圖6 熱處理后樣品的代表性 STEM 圖像位于分布圖右側。

圖7 硅灰(載體)、合成態催化劑(Ni/SiO?)以及經選定熱處理后樣品的 X 射線衍射圖。各運行參數見表 3。垂直虛線標示各相最顯著衍射峰并用顏色區分;所選低指數晶面的 Miller 指數標注在對應虛線旁。

04金屬-載體相互作用(MSI)演變

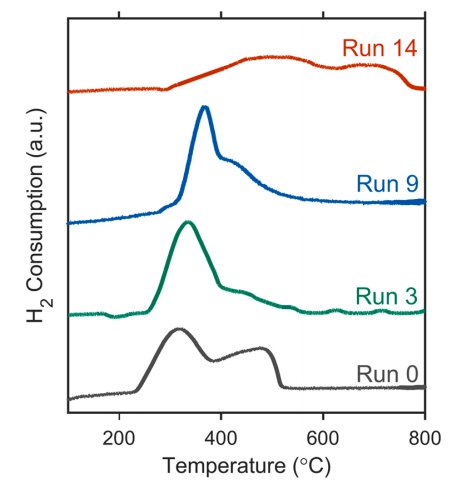

H?-TPR 結果提供了 MSI 的定量視角:新鮮催化劑呈雙峰(315 °C、484 °C),對應弱相互作用的α-NiO;空氣燒結后還原峰移至 500–701 °C,歸屬 β?/β?-NiO,表明氧化處理顯著增強MSI;而惰性燒結樣品的還原峰降至 334 °C 且峰形窄化,說明 Ni 與載體相互作用弱、均一,顆粒易于遷移燒結。這一發現為工業應用中如何“鎖固” Ni 顆粒提供了直接策略——即通過氧化預處理構筑強 MSI 界面。

圖8 催化劑在合成狀態(Run 0)以及在 750 °C 下經 8 小時不同氣氛熱處理后的 H? 消耗量(TCD 信號)。氣氛分別為:惰性(Run 3)、微氧化(Run 9)和空氣(Run 14)。TPR 峰表示氫氣消耗,即催化劑的還原溫度。

Chapter 4

研究亮點與啟示

1.氣氛主導論:首次定量闡明,對于非揮發性過渡金屬Ni,氧分壓比溫度更能決定顆粒最終尺寸,顛覆了“溫度至上”的傳統直覺。

2.低成本載體示范:將工業廢料硅灰升級為高性能載體,結合 CVD 技術,實現克級放大且批次重現性良好,為資源循環提供了范式。

3.多尺度-多方法學耦合:通過 STEM-SAXS-XRD-TPR-Raman 的協同表征,揭示了“顆粒-晶粒-化學態-相互作用”的層級結構演化,為復雜燒結體系提供了標準分析流程。

4.預測模型實用化:基于 CCD 構建的二次模型 R2_adj>0.89,可直接用于指導工藝放大,實現目標粒徑的快速反演設計,顯著降低試錯成本。

5.碳納米纖維生長前置研究:證明通過熱處理可精準獲得 >20 nm 的 Ni 顆粒,恰好匹配碳納米管/纖維直徑控制需求,為后續一體化催化-材料合成奠定基礎。

Chapter 5

未來展望

盡管本研究建立了可靠的統計-實驗框架,但仍存在若干值得深入的方向:(1) 采用原位環境 TEM 實時捕捉燒結動力學,區分 PMC 與Ostwald 熟化的貢獻比例;(2) 拓展至 Co、Fe 等其他廉價過渡金屬,驗證模型普適性;(3) 結合 DFT 計算與微動力學模型,關聯 MSI 強弱與表面擴散能壘,實現機理性預測;(4) 將優化后的 Ni/SiO? 直接用于甲烷裂解制氫-碳納米纖維聯產,評價尺寸-活性-穩定性之間的定量關系。通過上述努力,可進一步推動“理論-實驗-工藝”閉環,實現高效、可控、低成本的催化材料工程化。

型號推薦Forge Nano 粉末原子層沉積系統

PROMETHEUS 工藝級流化床ALD系統

利用 Prometheus 流化床原子層沉積系統可實現克級到公斤級粉末材料的界面涂層生長,科研級工藝開發用粉料、輕質塊體ALD。適合兼顧科學研究以及成果轉化的工藝開發需求,實現與企業小試要求的無縫銜接。

PANDORA 科研級多功能ALD系統

Pandora 多功能原子層沉積系統使用操作簡單,處理量為毫克-百克級別,適合科研用粉料、平面、塊體 ALD,可兼顧多種不同樣品的需求,處理各種復雜樣品并做到無死角的 ALD 包覆。

PROMETHEUS XL 10(20)L 小試級流化床ALD 系統

Prometheus XL 流化床原子層沉積系統單次粉末處理量達 1-20L,依粉末密度可達 10kg 以上,小試級粉料 ALD。全球首創大容量流化床反應器,徹底解決粉末團聚難題,實現超均勻包覆。

了解更多原子層沉積技術以及 Forge Nano 產品詳情、應用案例與代包覆服務,歡迎掃描下方二維碼填寫信息。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號