合肥恒力裝備有限公司

白金會員

白金會員 已認證

已認證

合肥恒力裝備有限公司

白金會員

白金會員 已認證

已認證

隨著科技的發展和進步,MES 系統已從電子元器件生產行業的 "可選升級項" 變為 "生存必備項"。然而,市場上的 MES 方案魚龍混雜,有的企業斥資百萬卻陷入 "系統與生產兩張皮" 的困境,有的則因選型偏差導致升級半途而廢。真正成功的數字化轉型,始于精準選型,成于深度落地,終于持續優化。

一、認知先行:電子元器件企業 MES 選型的 "三大認知誤區"在啟動 MES 項目前,許多企業往往因對行業特性與系統價值的認知偏差,埋下失敗隱患。厘清這些常見誤區,是選型成功的第一步。

· 誤區一:"通用 MES 能適配所有生產場景"電子元器件制造存在各種截然不同的生產模式,對工藝參數的控制精度要求從微米到納米級不等。通用 MES 缺乏行業專屬模塊,若強行適配,僅工藝模板定制就需額外投入 30% 以上成本,且難以滿足燒結曲線控制、介質涂覆精度監控等核心需求。某企業曾引入通用電子行業 MES,最終因無法適配疊層工藝的生產管控,被迫二次投資更換系統。

· 誤區二:"功能越全越好,一步到位建平臺"部分企業追求 "大而全" 的系統功能,將設備管理、能源管控、供應鏈協同等模塊一次性納入,卻忽視了自身信息化基礎。電子元器件中小企業若跳過基礎數據采集與工藝標準化階段,直接上馬復雜模塊,會導致數據斷層嚴重,系統利用率不足 40%。正確的路徑應是 "核心先行、逐步擴展",優先解決工藝互聯與質量追溯痛點。

· 誤區三:"只看軟件功能,忽視服務能力"MES 落地是 "技術 + 服務" 的雙重工程。電子元器件生產工藝迭代快,新物料導入、新規格試產頻繁,需要供應商提供持續的工藝模板更新與系統優化服務。若僅關注軟件功能而忽視供應商的行業經驗,系統上線后可能因無法適配新型電容生產需求而停滯,某薄膜電容企業就曾因供應商不懂鍍膜工藝,導致系統無法有效監控蒸鍍參數。

選型實戰:電子元器件 MES 的 "五維評估體系"結合電子元器件行業特性與數字化轉型規律,企業可通過 "需求定義 - 供應商篩選 - 方案驗證 - 價值核算 - 風險管控" 五維體系,精準鎖定適配方案。

1. 需求定義:繪制 "剛需清單",拒絕模糊需求:組建由生產、技術、質量、IT 部門組成的跨職能小組,開展為期 1-2 周的全流程調研,輸出明確的需求清單。

2. 供應商篩選:聚焦 "行業基因",淘汰門外漢:通過同行推薦、行業展會等渠道初步篩選供應商,重點考察三項核心能力——行業經驗:;技術適配性;服務響應。

3. 方案驗證:現場實測,拒絕 "紙上談兵":邀請 2-3 家入圍供應商開展現場調研與方案演示,

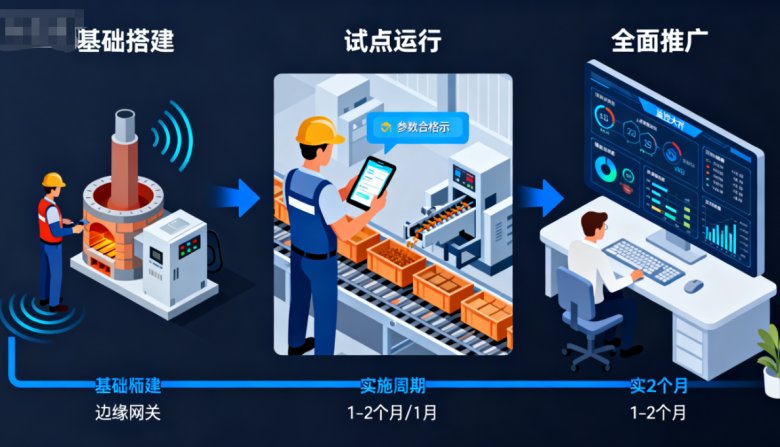

4. 價值核算:量化回報,確保投資可控5. 風險管控:預判隱患,制定應對預案二、落地關鍵:電容器 MES 的 "三階實施法"成功選型只是起點,科學的實施節奏決定系統價值能否充分釋放。采用 "基礎搭建 - 試點運行 - 全面推廣" 三階實施法,可實現平穩落地。

第一階段:基礎搭建(1-2 個月)完成系統部署、設備聯網與基礎數據配置。核心任務包括:· 部署邊緣網關與采集模塊,實現 80% 以上關鍵設備的數據接入;

· 導入物料 BOM、工藝路線、檢驗標準等基礎數據,建立 20 + 核心工藝模板;

· 完成與 ERP、WMS 系統的基礎接口開發,實現生產計劃與庫存數據同步。

第二階段:試點運行(1 個月)選取一條典型產線(如 MLCC 燒結產線)進行試點。

重點開展:· 質量管控試運行:推行 IQC-IPQC-OQC 全流程數字化檢驗,對比系統數據與紙質記錄的一致性;

· 問題快速迭代:每周召開復盤會,解決設備數據延遲、操作界面繁瑣等問題,系統適配度提升至 95% 以上

第三階段:全面推廣(1-2 個月)完成全車間系統上線與能力深化:

· 逐步擴展至所有產線,實現設備聯網率 100%,工藝模板覆蓋所有產品品類;· 開展全員能力認證,建立系統運維規范與持續優化機制。

三、結語

電子元器件行業的數字化轉型沒有 "通用答案",只有 "適配方案"。從清晰定義需求到科學選型評估,從分階穩步實施到持續優化迭代,每一步都需緊扣行業特性與企業實際。當 MES 系統真正融入電極制備、介質涂覆、燒結賦能的每一道工序,成為連接設備、工藝、質量的 "神經中樞",電子元器件企業才能在微米之爭中站穩腳跟,在高端制造賽道上實現質的飛躍。

相關產品

更多

虛擬號將在 秒后失效

使用微信掃碼撥號