深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

突破設(shè)計(jì)枷鎖:幾何自由度的革命

在航空航天減重增效、汽車節(jié)能減排及電子設(shè)備輕薄化的需求驅(qū)動(dòng)下,金屬輕量化已成為現(xiàn)代制造業(yè)的核心挑戰(zhàn)。然而傳統(tǒng)鑄造、鍛造與機(jī)加工受限于模具依賴與材料去除,難以制造具有內(nèi)部復(fù)雜中空結(jié)構(gòu)、精細(xì)點(diǎn)陣結(jié)構(gòu)或薄壁特征的金屬部件,目前多依賴拼焊等工藝,降低了結(jié)構(gòu)部件的可靠性,而特種金屬(如難熔金屬、硬質(zhì)合金等)就更難以實(shí)現(xiàn)。

▲傳統(tǒng)工藝制造的汽車輪轂(來源網(wǎng)絡(luò))

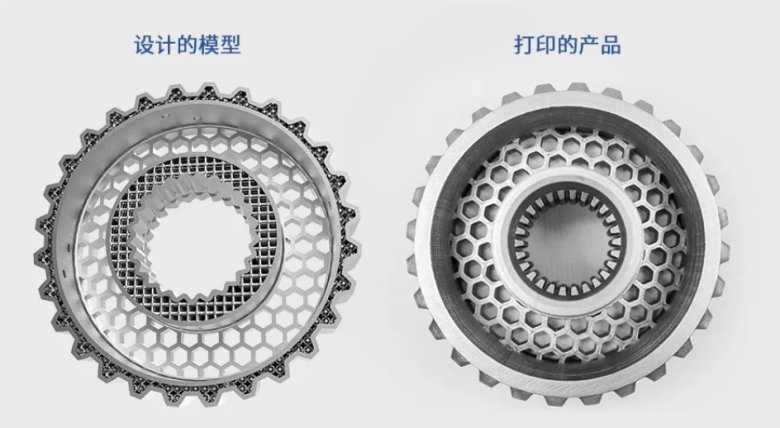

升華三維粉末擠出3D打印(PEP)技術(shù)具有3D打印與粉末冶金工藝相結(jié)合的雙重優(yōu)勢(shì),可結(jié)合MIM工藝從金屬的生坯入手,通過3D打印設(shè)備螺桿精密擠出系統(tǒng)快速打印出高自由度輕量化結(jié)構(gòu)件,再結(jié)合適宜的燒結(jié)工藝,制造出滿足性能需要的金屬制品。該工藝允許設(shè)計(jì)師自由地創(chuàng)建任何形狀的結(jié)構(gòu),為金屬輕量化結(jié)構(gòu)設(shè)計(jì)與應(yīng)用帶來了革命性的變化。

實(shí)現(xiàn)輕量化與高性能的完美平衡

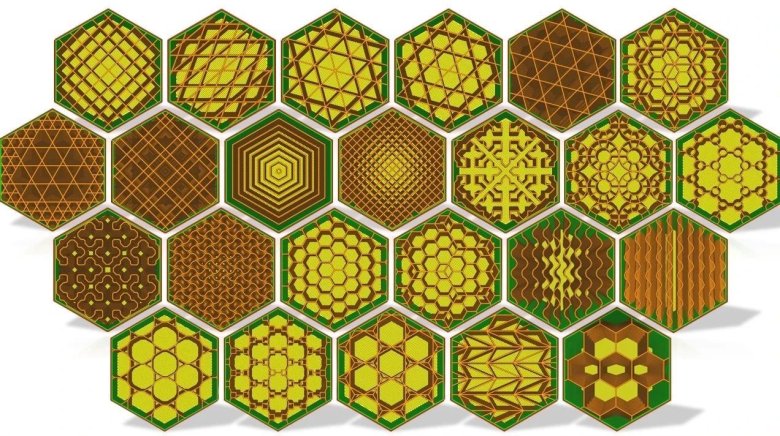

金屬輕量化的核心目標(biāo)是在減輕重量的同時(shí)保持甚至提高材料的性能。PEP技術(shù)支持輕量化填充結(jié)構(gòu)的自動(dòng)生成和密度調(diào)控,升華三維目前已開發(fā)了30多種自定義“晶格填充結(jié)構(gòu)”模型,可對(duì)產(chǎn)品的實(shí)體區(qū)域進(jìn)行便捷的晶格填充結(jié)構(gòu)設(shè)置,自動(dòng)規(guī)劃打印路徑,均衡結(jié)構(gòu)內(nèi)部應(yīng)力。每種模式都有其獨(dú)特的優(yōu)勢(shì),適用于特定的應(yīng)用工況,實(shí)現(xiàn)快速輕量化、孔隙間距、孔形設(shè)計(jì)調(diào)整等需求。這些結(jié)構(gòu)在減輕重量的同時(shí),能夠通過合理的力學(xué)設(shè)計(jì)保持甚至增強(qiáng)部件的強(qiáng)度和剛度。此外,在打印過程中可通過調(diào)整工藝參數(shù),如溫度、擠出速度、層厚等,來控制金屬粉末的堆積方式和燒結(jié)效果,進(jìn)而優(yōu)化材料的微觀組織。可滿足不同應(yīng)用場(chǎng)景對(duì)結(jié)構(gòu)性能的多樣化需求。

降低成本,加速產(chǎn)品開發(fā)周期

在傳統(tǒng)的金屬制造工藝中,為了制造復(fù)雜結(jié)構(gòu)的輕量化部件,往往需要投入大量的時(shí)間和成本用于模具設(shè)計(jì)與制造、工藝調(diào)試以及多道加工工序。而模具的制造周期長(zhǎng)、成本高,一旦設(shè)計(jì)變更,就需要重新制造模具,這大大增加了產(chǎn)品開發(fā)的風(fēng)險(xiǎn)和成本。而PEP技術(shù)有效避免了模具開發(fā)的高昂成本,采用無模3D打印成型,為加速金屬產(chǎn)品開發(fā)并縮短工藝周期提供了支持。

PEP降本增效的獨(dú)特優(yōu)勢(shì)

消除模具成本:PEP采用數(shù)字驅(qū)動(dòng)制造免除模具開發(fā),工藝相對(duì)節(jié)省30-50%成本,尤其對(duì)于小批量、定制化的產(chǎn)品生產(chǎn),成本優(yōu)勢(shì)更加明顯。

加速迭代周期:設(shè)計(jì)-原型周期相比傳統(tǒng)MIM工藝縮短70%,支持快速驗(yàn)證。

材料高效利用:近凈成形使材料利用率超95%,顯著降低難熔金屬、硬質(zhì)合金等高成本材料損耗。進(jìn)一步降低了生產(chǎn)成本。

推動(dòng)可持續(xù)發(fā)展,助力綠色制造

在全球倡導(dǎo)可持續(xù)發(fā)展的大背景下,制造業(yè)的綠色轉(zhuǎn)型成為必然趨勢(shì)。升華三維PEP技術(shù)在金屬輕量化結(jié)構(gòu)設(shè)計(jì)與應(yīng)用中:首先,通過實(shí)現(xiàn)金屬部件的輕量化設(shè)計(jì),降低了產(chǎn)品在使用過程中的能源消耗。以交通運(yùn)輸領(lǐng)域?yàn)槔嚭惋w機(jī)等交通工具的輕量化可以顯著減少燃油消耗,降低尾氣排放,對(duì)環(huán)境保護(hù)具有重要意義。其次,3D打印過程中材料利用率高,與傳統(tǒng)的材料去除加工方法相比,PEP技術(shù)只使用構(gòu)建部件所需的材料,避免了大量材料被加工成碎屑而浪費(fèi),有效降低對(duì)原材料開采需求。展現(xiàn)出了對(duì)可持續(xù)發(fā)展的積極推動(dòng)作用。

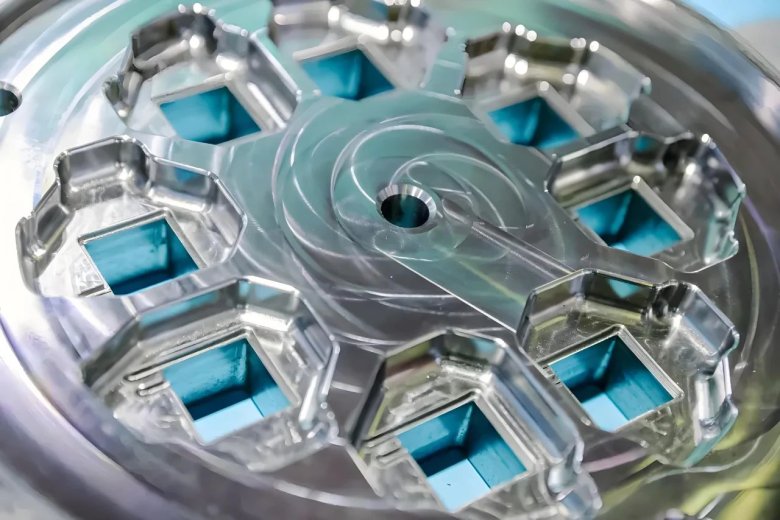

▲輕量化填充航空葉片模型(截取部分)生坯 ?升華三維

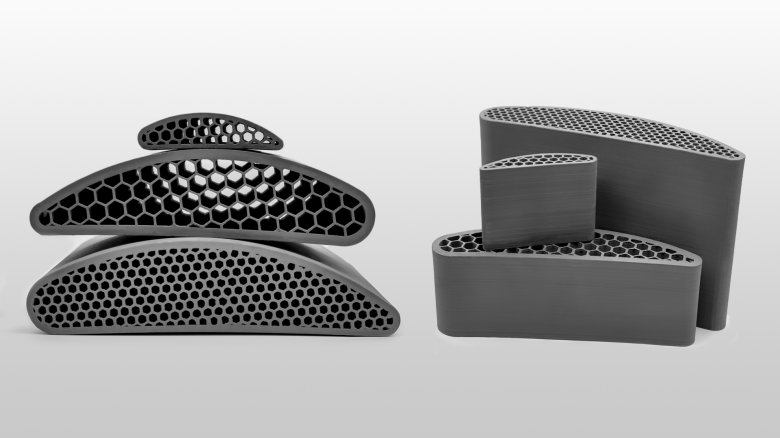

▲PEP設(shè)計(jì)制造的汽車輕量化結(jié)構(gòu)件 ?升華三維

升華三維PEP打印工藝通過無模制造釋放設(shè)計(jì)自由度、微觀調(diào)控實(shí)現(xiàn)性能突破、數(shù)字鏈驅(qū)動(dòng)降本增效、綠色工藝支持可持續(xù)發(fā)展,已成為特種金屬輕量化結(jié)構(gòu)制造的核心技術(shù)。隨著PEP技術(shù)在難熔金屬、硬質(zhì)合金、梯度功能材料打印等關(guān)鍵應(yīng)用材料的持續(xù)突破,PEP技術(shù)將有望在航天推進(jìn)系統(tǒng)、新能源裝備等高端領(lǐng)域創(chuàng)造更大價(jià)值。

最新動(dòng)態(tài)

更多

虛擬號(hào)將在 秒后失效

使用微信掃碼撥號(hào)