中國粉體網訊 3D打印公司Aerosint的工程師最近發表了一篇文章,概述了公司關于多種材料3D打印的暢想。正如我們在一月份報告的那樣,比利時SLS專家已經嘗試開發多種材料3D打印機,而這種技術的進一步發展可能對制造業產生重大變革。

多種材料3D打印對于未來的添加劑制造技術和開發它的公司來說是非常重要的,因為大多數產品往往是由一種以上的材料制成的。大規模的生產應用技術將限于諸如逆向工程替代過時部件,除非3D打印可以實現不同的材料使用同一個系統。

多種材料3D打印目前難以實現可擴展性和經濟性。多種材料3D打印最常見的方法之一是用復合材料。復合材料實際上是兩種不同的材料,以某種方式結合在一起。使得它們具有兩種材料的性能,例如高熱阻和機械強度。金屬合金或纖維增強聚合物就是很好的例子。

最好的復合材料是在Aerosint的文章中被稱為復合材料界的“圣杯”的功能梯度材料(FGM)。FGM不是由通常分布在基材中的增強材料組成,而是由兩個或多個材料組成,每個材料之間有分級界面,以平滑的方式從一個過渡到另一個。這種組合方式提供了更好的機械分布,如果是在有明確的邊界的兩種材料之間,熱應力和化學應力集中作用下,材料就會出現缺陷。

FGM在極端高溫、機械和(或)化學應力的極端環境中最有用,這種情況下單一材料部分不可避免地會失效。在FGM中,每種材料的機械、熱學或化學優點有效地抵消了另一種材料的缺點。

大多數3D打印技術能夠以某種方式創建FGM。FDM 3D打印技術可以在多擠壓系統中融合不同的聚合物。米其林最近展示了這種方法的可能性,將不同的聚合物結合在一起生產出一種先進的輪胎,這種輪胎在其整個結構中具有多種不同的彈性。然而,在規模和速度方面,這種方法仍然是受限的。

更先進的3D打印技術——直接金屬沉積(DMD),可以以接近連續的梯度生產金屬-金屬和金屬-陶瓷FGM復合材料。這種方法的缺點是它既昂貴又費時。技術本身要花很多錢來購買和維護,而且每一個零件必須一次制造。材料浪費是限制DMD實施的另一個嚴重問題,浪費率約為70%。

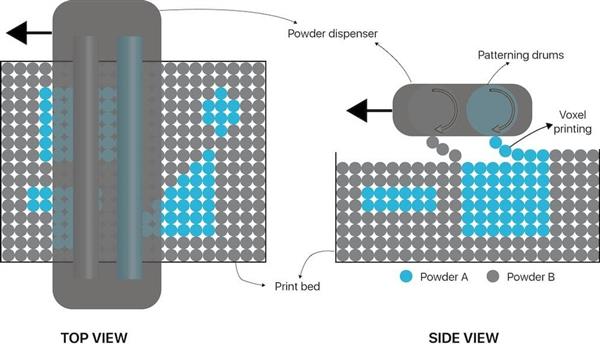

在未來,綜合考慮效果、可擴展性、經濟性等因素,FGM部件最有可能實現生產的是SLS或SLM 3D打印技術。這些技術的粉末床技術快速,成本相對較低,并能夠批量生產不同大小的部件。但是大規模制造FGM復合材料還不行。使用粉末床熔融技術制造FGM復合材料的關鍵是將多粉末沉積系統與雙材料共燒結相結合,打印過程提供體素水平控制。Aerosint是沿著這條線研究的,迄今為止已經實現了兩種粉末沉積。理論上,材料的數量是無限的,并且粉末可以是聚合物、金屬或陶瓷,只要流動性和粒度分布與SLS工藝兼容。

如果在3D打印中能實現多種材料相結合,可能意味著添加劑制造業的顛覆性發展。新一代的部件,不僅價格低廉而且具有精細的幾何形狀和先進的材料特性,能夠快速生產,按需生產,那么每一個制造業都將受益。