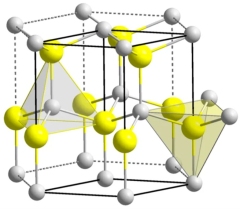

中國粉體網(wǎng)訊 氮化鋁(AlN)作為一種性能優(yōu)異的陶瓷材料及第三代半導(dǎo)體材料,近年來國內(nèi)外研究者對其應(yīng)用領(lǐng)域的研究越來越深入。

要獲得性能優(yōu)異的AlN陶瓷材料,首先必須制備出高純度、小粒度、窄粒度分布、性能穩(wěn)定的AlN粉體。

(圖片來源于網(wǎng)絡(luò))

合成方法簡述

目前制備AlN粉體的主要方法有:直接氮化法、Al2O3碳熱還原法、自蔓延燃燒法、等離子體合成法、氣溶膠法等。

其中前2種方法已適用于大規(guī)模工業(yè)生產(chǎn)。直接氮化法工藝簡單,能在較低的溫度下進行合成,但是該方法合成AlN時,Al粉轉(zhuǎn)化率較低,易產(chǎn)生團聚,產(chǎn)品質(zhì)量差,反應(yīng)過程難以控制。

碳熱還原法原料來源廣,成本低(可以用比氧化鋁成本更低的鋁土礦作原料),工藝過程簡單,合成的產(chǎn)品具有粒度分布均勻,純度高,不易團聚,易于燒結(jié)的特點,并且能大批量生產(chǎn),是一種較理想的工業(yè)化生產(chǎn)AlN粉末的方法。但過量碳粉必須在反應(yīng)完全之后于600~900℃的干燥空氣中進行脫碳處理,增加了生產(chǎn)的成本。

等離子體合成法、氣溶膠法在一定程度上可以得到性能優(yōu)良的粉體,但它只適用于實驗室的小規(guī)模生產(chǎn)。

自蔓延燃燒法在合成難熔材料方面具有合成時間短、能耗低、產(chǎn)品純度高的優(yōu)點;在提高氮化速度、Al粉的轉(zhuǎn)化率方面也有顯著作用。下面我們來重點了解一下自蔓延燃燒法制備氮化鋁。

什么是自蔓延燃燒法?

自蔓延燃燒法(簡稱SHS)是利用原始化學(xué)反應(yīng)原料自身燃燒反應(yīng)放出的熱量使化學(xué)反應(yīng)過程自發(fā)持續(xù)進行,以獲得具有指定成分與結(jié)構(gòu)產(chǎn)物的一種新型材料合成手段。

以制備AlN為例,就是利用鋁粉氮化反應(yīng)時燃燒釋放的熱量使反應(yīng)過程持續(xù)自發(fā)進行,以獲得高純度AlN粉體。其反應(yīng)過程如下:

2Al+N2=2AlN

該法的本質(zhì)與Al粉直接氮化法相同,但該法不需要在高于1000℃的高溫下長時間對鋁粉進行氮化,除引燃外無需外部熱源。

自蔓延燃燒法優(yōu)缺點

優(yōu)點:

可快速并大量生產(chǎn),成本低廉;制備過程與設(shè)備簡單,能耗低,節(jié)能環(huán)保;伴隨燃燒所產(chǎn)生的高溫可將反應(yīng)物中易揮發(fā)的雜質(zhì)氣化并從反應(yīng)物中移除;可合成各種不同形狀結(jié)構(gòu)的產(chǎn)品,如多孔塊狀物、致密粉體等;可進行適當設(shè)計(依不同需求)并與其它制備過程相結(jié)合,制備過程的設(shè)計空間相當大。

缺點:

一方面由于反應(yīng)迅速,故反應(yīng)過程不易控制;另一方面該法制備的AlN粉體粒徑大,純度低,制作的AlN陶瓷熱導(dǎo)率偏低,常作為鋼鐵、橡膠和塑料等行業(yè)的添加劑。

自蔓延燃燒法的優(yōu)化

采用自蔓延燃燒法合成氮化鋁的首要問題是:如何降低制備過程中氮氣壓力和燃燒溫度并抑制因反應(yīng)過快而導(dǎo)致的結(jié)塊現(xiàn)象。

近來,主要解決辦法是加入適當?shù)臒Y(jié)助劑來獲得一次性均勻、分散的疏松粉體,來避免雜質(zhì)的引入和成本升高。有研究者認為有效的燒結(jié)助劑應(yīng)該滿足以下4個原則:

1、和AlN顆粒表面Al2O3反應(yīng)生成的化合物的液化溫度應(yīng)該低于1600℃;

2、在燒結(jié)過程中不要誘發(fā)AlN的分解和氧化;

3、應(yīng)該能以晶界析出Al2O3化合物的形式降低AlN晶格中的氧;

4、形成的Al2O3化合物應(yīng)該有不亞于AlN的導(dǎo)熱性,或者該化合物在晶界的含量要足夠低。

通過自蔓延燃燒法制備AlN陶瓷粉體的研究方興未艾,如果能在低溫低氮氣壓力條件下合成納米粉體,將會大大提高其燒結(jié)性能,應(yīng)用前景將更為廣闊。

由于氮化鋁具備優(yōu)異的性能,使其近些年來受到了極大的關(guān)注。尤其是隨著5G時代的到來,氮化鋁更是成為一種戰(zhàn)略性新材料。然而,我國目前高性能的氮化鋁粉基本依賴進口,不僅價格高昂,而且存在原材料斷供的風(fēng)險,因此,研究氮化鋁粉體制備技術(shù),實現(xiàn)高性能氮化鋁制造技術(shù)的國產(chǎn)化,成為當務(wù)之急。

為促進氮化鋁陶瓷基板產(chǎn)業(yè)技術(shù)的發(fā)展,中國粉體網(wǎng)旗下粉體公開課平臺將于2021年2月2日舉辦首屆“2021氮化鋁陶瓷粉體及基板技術(shù)網(wǎng)絡(luò)研討會”。為企業(yè)管理、技術(shù)人員提供一個深度交流、深入思考、磨煉內(nèi)功、強化自身的平臺。來自上海東洋炭素有限公司的陳衛(wèi)武博士將走近粉體公開課的直播間,給大家?guī)眍}為《燃燒合成工藝生產(chǎn)氮化鋁粉體》的報告。屆時,陳衛(wèi)武博士將詳細介紹該工藝的技術(shù)路線以及所涉及的粉體應(yīng)用和市場開發(fā)。

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除