應用筆記

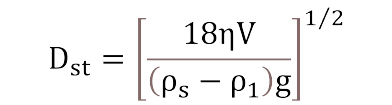

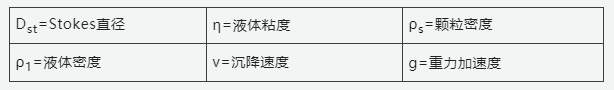

中國粉體網訊 基于Stokes定律的沉降分析為確定粒徑分布(PSD)提供了簡便的方法。在流體中沉降的單個固體(或無孔)小球所具有的最終沉降速度與直徑相關。SediGraph使用沉降法確定顆粒粒徑分布,通過測量在已知特性的液體中不同粒徑的顆粒由重力誘導的沉降速度,從而確定顆粒粒徑。Stokes定律中無孔顆粒在液體中下落速度描述如下:

測得的粒徑分布與顆粒骨架密度相關。骨架密度為固體材料離散顆粒質量除以顆粒及內部閉孔體積。使用氦比重瓶法能夠輕松獲得信息。對于多數純凈物質,手冊提供的密度已經足夠。

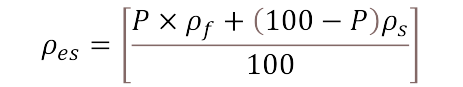

而在液體中完全潤濕沉降的多孔顆粒,其有效密度與骨架密度不同。有效密度是顆粒孔隙率百分比與流體密度的乘積加上(100%-孔隙率%)與顆粒骨架密度的乘積,兩者的線性組合。等式形式如下:

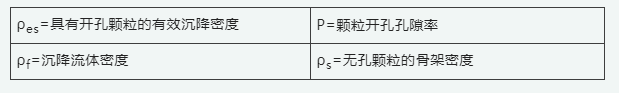

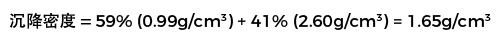

粉末狀硅鋁催化劑載體就是典型的例子。該材料的骨架密度為2.60g/cm3。SediGraph粒徑分布如圖1所示。

圖1 硅鋁催化劑粉末的SediGraph粒徑分布PSD,骨架密度2.60g/cm3

該分析假設顆粒是無孔的,而實際上材料是多孔的且孔隙率為59%。為了獲得準確的PSD,將沉降密度改為1.65g/cm3。計算如下:

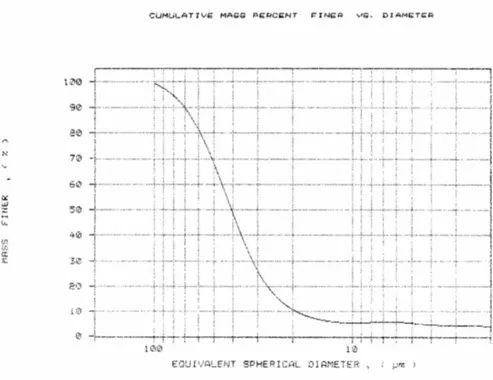

其中0.99g/cm3是占據粉末孔容的沉降液體密度(本案例中為35°C下的水),而41%是沉降顆粒的固體體積,其骨架密度已知為2.60g/cm3。圖2顯示了與圖1曲線相比,使用有效沉降密度1.65g/cm3時SediGraph的粒徑分布結果。

圖2 硅鋁催化劑粉末的SediGraph粒徑分布PSD,分別使用沉降密度1.65 g/cm3(+)以及沉降密度2.60 g/cm3(*)。

使用密度1.65g/cm3獲得的粗顆粒粒徑分布。質量中位粒徑d50從40.9增加到64.0μm。

SediGraph粒徑分布式粉末加工的重要質量控制指標。如圖2曲線所示,SediGarph對多孔材料的粒徑分析須納入粉末孔隙率的密度修正。這對從三水合氧化鋁(ATH)生成多孔氧化鋁的質量控制至關重要。

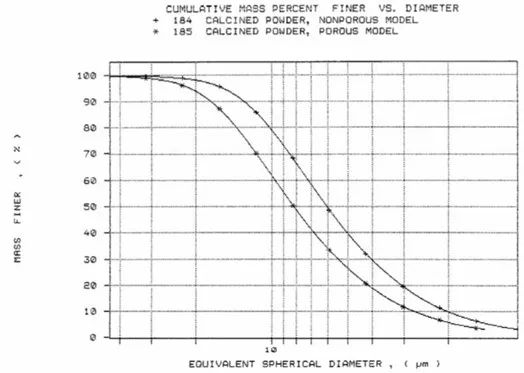

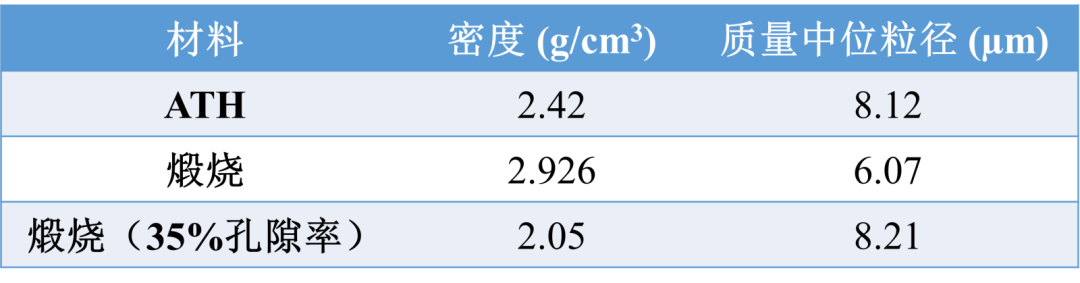

ATH是一種無孔粉末,骨架密度為2.42g/cm3。ATH煅燒后水分流失,從而骨架密度增加并形成孔隙。在AccuPyc,SediGraph和AutoPore上分析ATH樣品和煅燒產物。煅燒產物的骨架密度為2.9265 g/cm3,孔隙率為35%。

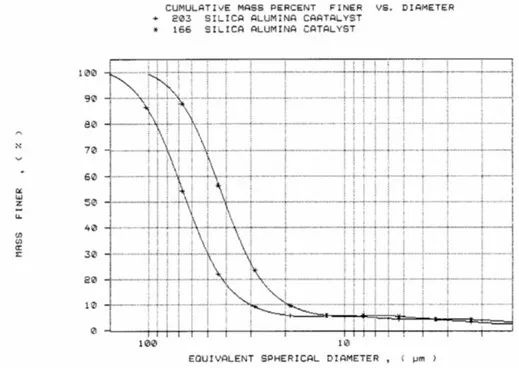

圖3比較了SediGraph得到煅燒產品的粒徑分布,首先按照無孔粉末進行分析,之后按照孔隙率為35%的粉末進行分析。按照無孔分析時沉降密度為2.92 g/cm3,而多孔模型的沉降密度為2.05 g/cm3。多孔模型的分布具有更多大顆粒。數據總結見表1。

圖3 煅燒產品的SediGraph粒徑分布PSD,分別使用密度2.05 g/cm3(*)以及密度2.92 g/cm3(+)。

表1

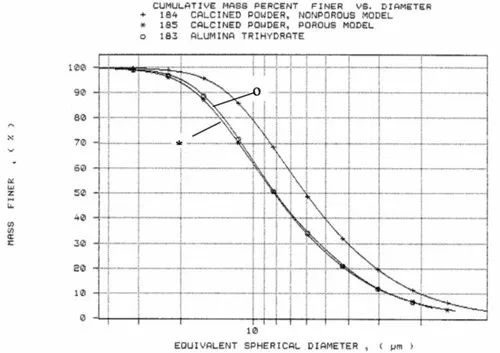

圖4疊加了圖3的曲線與原始ATH的SediGraph粒徑分布。ATH的質量中位粒徑為8.12μm。煅燒后材料(35%孔隙率)的曲線與ATH曲線幾乎重疊。

圖4 前驅體ATH(o),煅燒粉末無孔模型(+)和煅燒粉末有孔模型(*)的SediGraph粒徑分布PSD。

理論上ATH的煅燒過程不應該大幅度改變產品的粒徑分布。如果煅燒過程產生的孔隙不納入分析,那么煅燒產物的粒徑分布看似發生了變化,但這并非真實情況。如果將孔隙率納入粒徑分析,煅燒產物的粒徑分布才與起始材料的相近。其中粉末材料的孔隙率可通過壓汞法快速獲得。

關于麥克默瑞提克

Micromeritics 是提供表征顆粒、粉體和多孔材料的物理性能、化學活性和流動性的全球高性能設備生產商。我們能夠提供一系列行業前沿的技術,包括比重密度法、吸附、動態化學吸附、壓汞技術、粉末流變技術、催化劑活性檢測和粒徑測定。

公司在美國、英國和西班牙均設立了研發和生產基地,并在美洲、歐洲和亞洲設有直銷和服務業務。Micromeritics 的產品是全球具有創新力的知名企業、政府和學術機構旗下 10,000 多個實驗室的優選儀器。我們擁有世界級的科學家隊伍和響應迅速的支持團隊,他們能夠將 Micromeritics 技術應用于各種要求嚴苛的應用中,助力客戶取得成功。

(中國粉體網編輯整理/蘇米)

注:圖片非商業用途,存在侵權請告知刪除!