中國粉體網訊

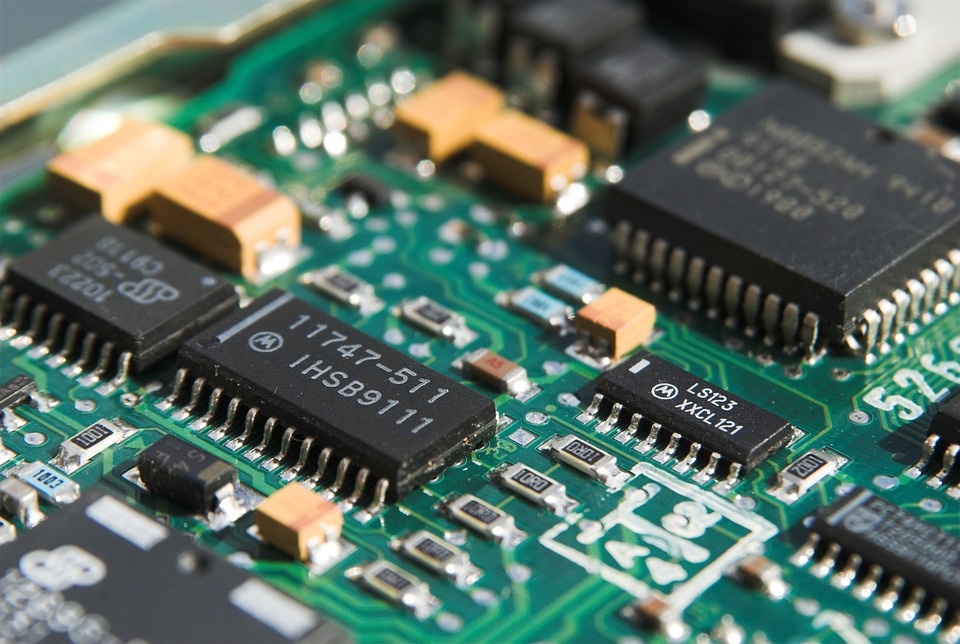

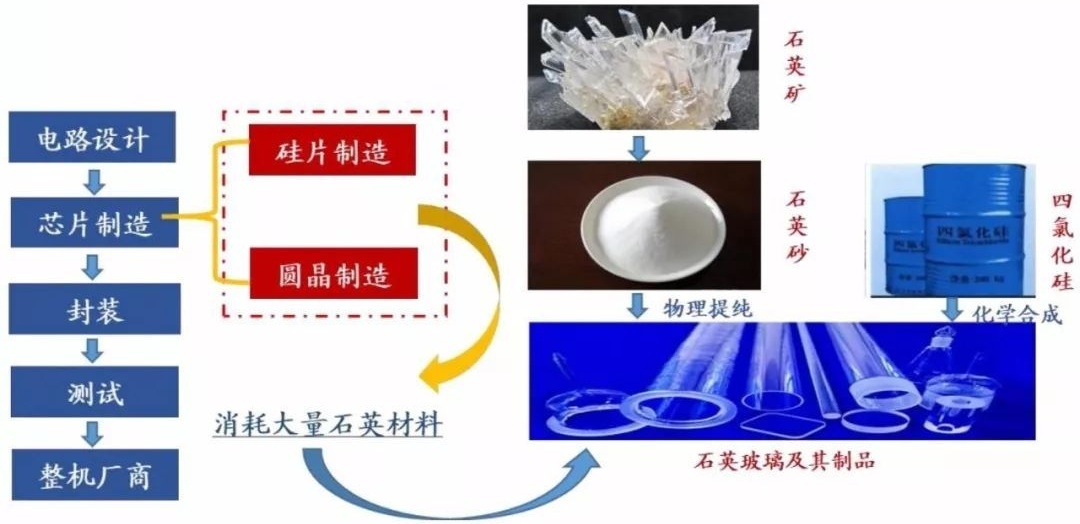

集成電路制造過程

半導體產品由集成電路(IC,又稱芯片)、分立元件、光電子產品和傳感器組成,其中集成電路是主要部分。集成電路工業是信息產業的基礎和核心,是國民經濟現代化與信息化建設的先導與支柱產業。

(圖源:pixabay)

芯片的制造過程包括芯片設計、晶圓生產和芯片封裝以及測試等環節:

1)芯片設計:芯片設計是行業的頂端,包含電路設計、版圖設計和光罩制作。設計方面的主要環節是電路設計,需要考慮多方面因素以及涉及多元知識結構。版圖設計和光罩可以借助計算機程序;

2)晶圓生產:包括了晶圓片生產環節、光罩光刻環節,晶圓處理和測試。其中光罩刻蝕環節最復雜,刻蝕要求越來越高。高純度硅晶片的提純和切割同樣依賴于工藝技術。目前芯片的主要成本在晶圓生產環節;

3)芯片封裝:芯片封裝是對生產完畢的IC晶圓片進行切割和接線焊接以及裝測,處于行業下游,整體工藝和技術不斷發展;

4)芯片測試:是對成品芯片進行檢測,屬于質量控制環節。

集成電路制程中的石英制品

半導體集成電路芯片制造過程中需要消耗大量石英材料(來源:王玉芬教授)

半導體集成電路工藝制程中,需要用到大量的石英制品,按照工作環境溫度的不同,分為高溫工藝和低溫工藝兩大類,高溫工藝包括擴散、氧化等,低溫工藝包括刻蝕、封裝、光刻、清洗等。

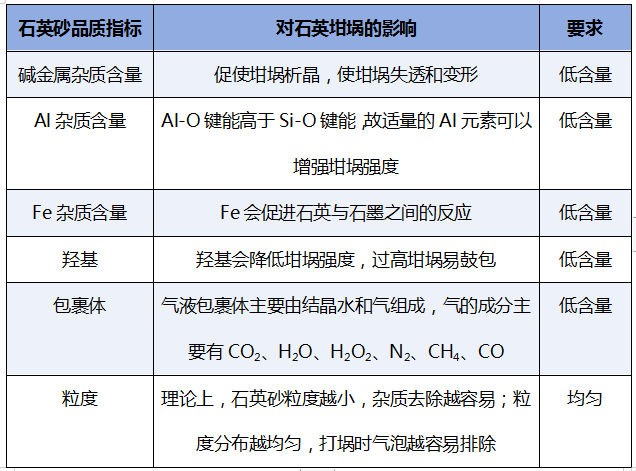

1)高溫工藝中,石英制品需要在千度以上連續工作數個小時,所以需要石英制品耐高溫,同時熱穩定性好,不易變形;石英制品主要成分是二氧化硅,由于羥基改變了二氧化硅的鍵合結構,降低了材料的熱穩定性,造成石英制品的耐溫性能大幅降低,所以高溫工藝用石英制品需經過脫羥處理。此外,高溫工藝對石英制品性能要求還包括耐腐蝕、透光性好、雜質含量低等。

2)低溫工藝的工作溫度相對較低,對石英制品不存在耐高溫要求,對石英材料的羥基含量無要求。低溫工藝中,石英制品的性能要求主要是耐腐蝕、透光性好、雜質含量低。

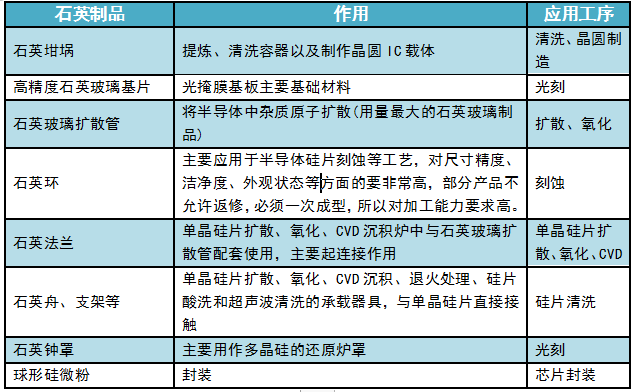

集成電路制程中用到的石英制品

各種高純石英制品簡介

石英坩堝

石英坩堝屬于石英玻璃制品中的細分產品,具有潔凈、同質、耐高溫等性能。目前廣泛應用于太陽能和半導體領域提煉晶體硅的生產工藝中,是晶體硅生產過程中的消耗品。半導體硅片的國產化率的持續提升將使得石英坩堝產品顯著受益,同時帶動行業的高端化發展。

(來源:單晶硅生長用石英坩堝行業標準)

石英坩堝對于石英砂的品質需求

光掩膜基板

石英玻璃是光掩模版中的主要基板材料,其采購成本占光掩膜版原材料成本90%。光掩膜版是液晶顯示器、半導體等制造過程中的圖形“底片”轉移用的高精密工具,決定了電子元器件產品精度和質量,對于其所使用的石英玻璃材料要求極高,通常采用高純合成石英玻璃作為基礎材料。

石英玻璃基板中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13種雜質元素含量的質量分數總和應不大于2.0μg/g。其中Li、Na、K3種雜質元素含量的質量分數之和應不大于1.0μg/g,單一雜質元素含量的質量分數應不大于0.5μg/g。

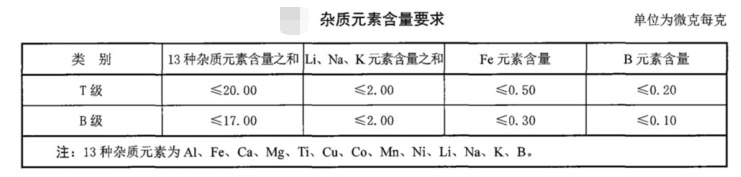

集成電路用石英舟

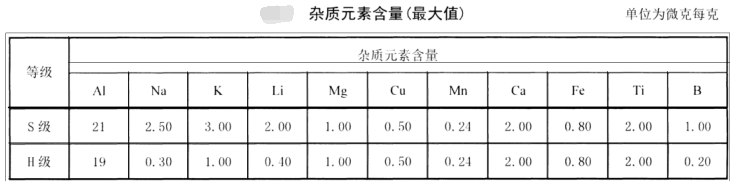

單晶硅片擴散、氧化、CVD沉積、退火處理、硅片酸洗和超聲波清洗的承載器具,與單晶硅片直接接觸。對雜質元素含量的要求如下:

(來源:集成電路用石英舟行業標準)

半導體用透明石英玻璃管

對雜質元素含量的要求:

T級石英玻璃管的鋁、鐵、鈣、鎂、鈦、銅、鈷、錳、鎳、鋰、鈉、鉀、硼十三種雜質元素的總含量應不大于30.00x10-6,其中:鐵含量應不大于1.50x10-6,鈦含量應不大于3.00x10-6,銅含量應不大于0.80x10-6,硼含量應不大于0.20x10-6,鋰、鈉、鉀總含量應不大于5.00x10-6。

D級石英玻璃管的鋁、鐵、鈣、鎂、鈦、銅、鈷、錳、鎳、鋰、鈉、鉀、硼十三種雜質元素的總含量應不大于25.00x10-6,其中:鐵含量應不大于0.80x10-6,鈦含量應不大于2.00x10-6,銅含量應不大于0.50x10-6,硼含量應不大于0.10x10-6,鋰、鈉、鉀總含量應不大于2.50x10-6。

光刻用石英玻璃晶圓

高純石英玻璃晶圓中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13種雜質元素含量的質量分數總和應不大于2.0μg/g。其中Li、Na、K3種雜質元素含量的質量分數之和應不大于1.0μg/g,單一雜質元素含量的質量分數應不大于0.5μg/g。

普通石英玻璃晶圓中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13種雜質元素含量的質量分數總和應不大于25.0μg/g。其中Li、Na、K3種雜質元素含量質量分數之和應不大于3.0μg/g。

硅微粉作為環氧塑封料中占比最多的成分,其在環氧塑封料中的占比約為60%~90%,所有環氧塑封料需要提高的性能都需要通過提升硅微粉的性能來實現。硅微粉作為原材料中保護芯片的重要組分,其性能的優劣對芯片能否正常高效的工作至關重要。因此,對硅微粉的粒度、純度以及球形度都會有更高的要求,硅微粉的粒度分布直接影響EMC的粘度、飛邊、流動性、在環氧塑封料中的含量及封裝時對器件金絲的沖擊。品質較高的硅微粉可以降低環氧塑封料的溢料飛邊,且具有較好的流動性,以及較高的電絕緣性。在硅微粉作為封裝填料的過程中,其性能的優劣直接決定了封裝效果的好壞,所以需要對硅微粉進行表面改性。

參考資料:

凱德石英招股說明書

石英玻璃相關標準

趙晉榮等:集成電路核心工藝裝備技術的現狀與展望

王玉芬:高技術硅材料對石英資源的技術需求

中國粉體網:石英坩堝產業鏈全景圖

中國粉體網:半導體產業的“支柱”:石英制品產業鏈全景圖

高佳齊:環氧塑封料用硅微粉的超細粉碎及改性研究

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!