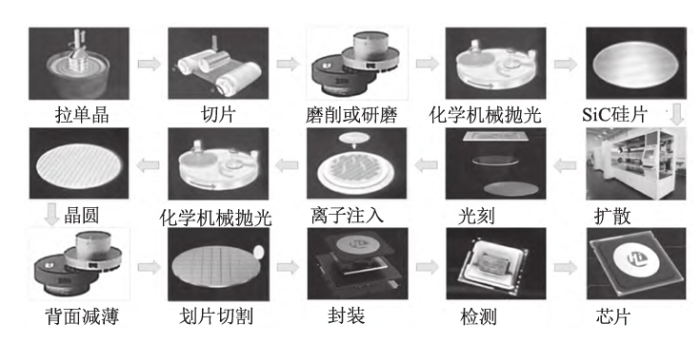

中國粉體網訊 碳化硅功率器件的制造流程極其復雜,通常包含上百道工序,可簡單分為單晶碳化硅晶圓片的制造、前端工藝和后端工藝三個步驟。其中,單晶碳化硅晶圓片的制造主要包括晶錠拉伸、晶錠切片等工藝流程,目標獲得一定厚度的高質量碳化硅晶圓片。而晶圓劃片切割工序是連接前端和后端工藝的一個重要工藝流程。

碳化硅功率器件工藝制造流程中的關鍵工藝

目前芯片始終朝著集成度更高和面積更小的方向發展,因此,如何提高晶圓的利用率尤為關鍵。為提高晶圓利用率和降低成本,需要減小切割道寬度,但這增加了切割難度和熱損傷風險。當前碳化硅晶圓主要采用刀輪切割,但因其高硬脆性,導致碎片率高、刀具損耗大、切割速度慢(<5mm/s)、效率低。為解決上述問題,研究者們提出了激光燒蝕、激光熱裂解、水導激光切割、水射流輔助激光切割與激光內部改質切割等非接觸式劃片方法。

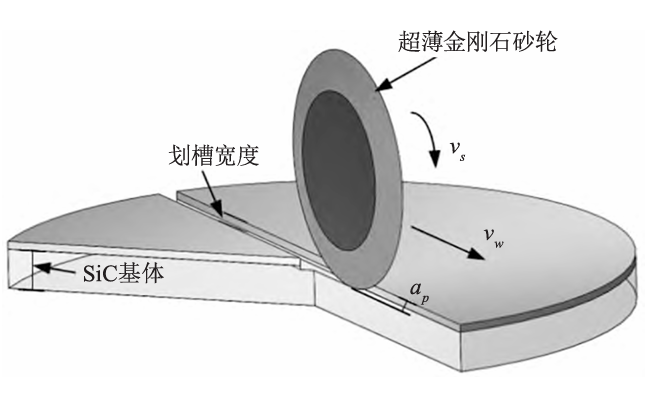

刀輪劃片切割

刀輪劃片切割是目前工業界應用最廣泛的劃片工藝,其加工機理及工藝均較為成熟。經過多年研究,刀輪劃片的去除機理已被廣泛研究。然而,針對碳化硅的高硬脆性,目前仍難以避免崩邊和裂紋的形成,良品率低。由于該方法存在諸多劣勢,為了提高加工質量與效率,其他非接觸式加工方法被廣泛提出。

刀輪劃切設備和切割原理示意

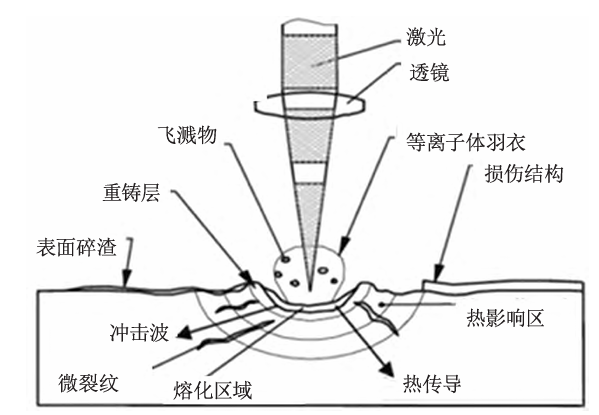

激光燒蝕切割

激光燒蝕是機械晶圓切割的替代方法。激光燒蝕切割方法的加工原理是將光束聚焦于材料表面,材料吸收激光能量,晶格中原子產生受迫震蕩,熱運動加速,產生熱量,當輸入能量大于材料燒蝕閾值時,材料受熱熔化、氣化后被去除。

激光燒蝕切割原理示意圖

目前而言,激光燒蝕切割掃描速度最大可達1000mm/s,加工速度快,然而,該方法仍以材料去除為主,需將激光掃描區域材料全部氣化,過高的熱輸入往往會引起極大的熱影響區、熱裂紋等熱損傷,降低了切縫質量。

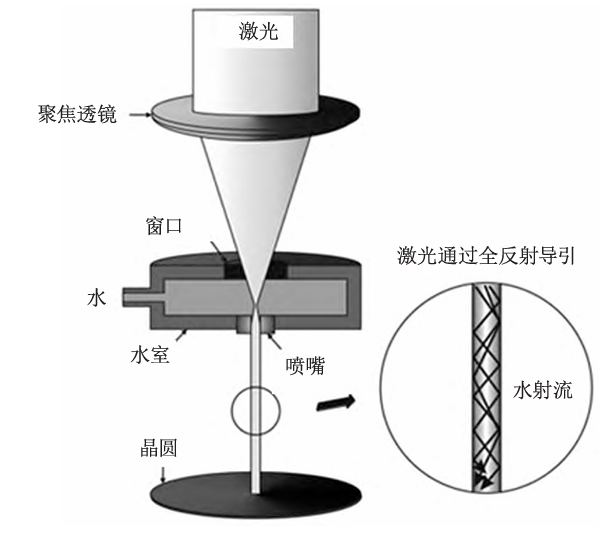

水導激光切割

水導激光切割技術,又稱激光微射流技術。水導激光切割原理是使用一束水射流作為激光的傳輸媒質,該水射流束垂直于材料表面,激光傳輸至水射流束內部后,在空氣與流束界面形成全反射,激光多次反射后其能量由高斯分布轉化為平頂分布,隨后作用在工件表面。

水導激光切割原理示意圖

水導激光加工質量優于激光燒蝕,但加工效率遠低于激光燒蝕。目前國際上主要的激光水柱集中在150mm-200mm左右,對大尺寸的SiC晶圓切割,還有一定的技術瓶頸,但6英寸以內的已無技術瓶頸。

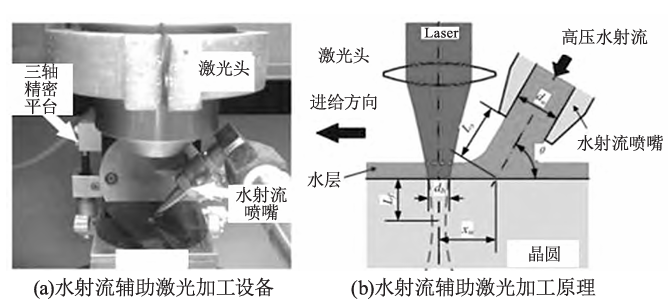

水射流輔助激光切割

水射流輔助激光技術區別水導激光技術在于,其高壓水射流束與激光束分離,不共軸。

水射流輔助激光切割設備和加工原理

水射流輔助激光切割技術與水導激光的優缺點相近,均能有效降低激光的熱效應,但是均受限于低實用性與低加工效率,暫時難以在碳化硅晶圓切割領域廣泛推廣使用。該技術主要是瑞士Synova西諾瓦公司在專門從事水導激光的研發和產業化,國內主要是東北院系的哈工大和長春理工、西安的西電等高校在積極研發。

激光熱裂解

激光熱裂解技術分為兩步實施:首先,激光輻照材料表面,材料吸收激光能量后迅速升溫,產生熱膨脹擠壓周圍未受熱材料,形成壓應力作用;其次,隨著激光掃描的進行,材料高溫區域的溫度因熱傳導與熱對流逐步下降,產生溫度梯度,在材料內部形成拉應力作用。當內部的局部應力超過材料的強度因子時,裂紋尖端開始擴張與擴展。

激光內部改質切割

激光改質切割是使用特定波長的激光束通過透鏡聚焦在晶圓內部,產生局部形變層即改質層,該層主要是由孔洞、高位錯密度層以及裂紋組成。改質層是后續晶圓切割龜裂的起始點,可通過優化激光和光路系統使改質層限定在晶圓內部,對晶圓表面和底面不產生熱損傷,再借用外力將裂紋引導至晶圓表面和底面進而將晶圓分離成需要的尺寸。

在實際生產中,根據晶圓厚度和解理特性的不同,可進行單層或多層改質。 例如針對厚度在50μm左右的超薄晶圓,一層改質層即可裂片,而對于350μm厚的晶圓,則需要在厚度方向不同位置多層改質才能裂片。

小結

目前工業中碳化硅晶圓的劃片切割方法仍以金剛石刀輪劃切為主,然而該方法切割效率低、對晶圓片與刀輪均損耗大,極大的增加了碳化硅功率器件的生產成本;激光燒蝕切割技術雖然加工速度快,但其切割質量較低,且對晶圓片損耗較大;水導激光切割與水射流輔助激光切割雖然切割質量較高,但是其加工速度較低,且實用性較差;激光熱裂解技術加工速度雖僅次于激光燒蝕與激光內部改質切割技術,然而存在裂紋不穩定擴展階段,裂紋調控難度大。激光內部改質切割技術的加工速度快,且超短脈沖光源熱輸入低,加工精度高,對透明碳化硅晶圓材料加工具有明顯的優勢,有望成為碳化硅晶圓劃片切割未來的主流技術。

來源:

劉夫等:碳化硅晶圓片劃片切割方法綜述

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除