中國粉體網訊 在粉體生產過程中,“干燥技術”至關重要。在該技術中,需要高效地向粉體層傳遞熱量。與干燥技術類似,從粉體與周圍環境之間的熱交換角度來看,從粉體中吸收熱量的“冷卻技術”也非常重要。例如在無機鹽、金屬氧化物、金屬粉末的生產中,常需將煅燒得到的高溫固體產品進行冷卻,以滿足包裝和運輸設施對溫度的要求。

那常用的粉體冷卻技術有哪些呢?

槳葉式冷卻器

槳葉式冷卻器是一種臥式間接換熱設備,物料在圓筒中被槳葉不斷翻動并向一端推進,槳葉內腔和圓筒壁下部夾套通入冷卻水,物料在被緩慢輸送的過程中得到冷卻。

該技術傳熱效率較低,設備占地面積大,難于清理,因有轉動部件導致維修相對頻繁。通常用于物料溫度不高,流動性差,且不宜直接接觸空氣的介質,溫度過高的物料則因為容易板結而不適用。該技術在純堿工業中應用于冷卻來自煅燒爐的高溫純堿,現在,已被更先進的粉體流換熱器部分取代。

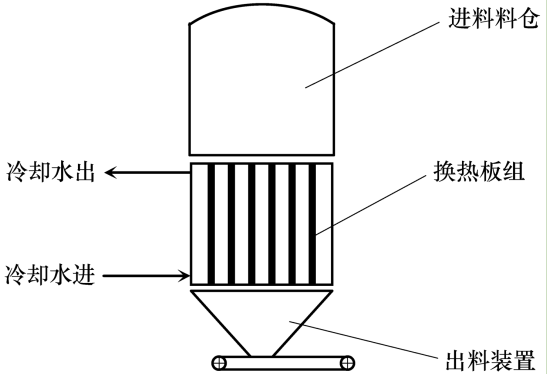

粉體流換熱器冷卻器

粉體流換熱器是一種間接換熱的粉體冷卻設備,通常由進料倉、傳熱板組、下料倉等組成。這種換熱方式結合了粉體密相輸送和傳統板式換熱器的設計思路,高溫固體粉料依靠自身重力自流通過板式換熱器的狹窄通道,與另一側的冷卻水進行間接換熱,達到將物料冷卻的目的,必要時可以副產熱水,回收熱量。

粉體流冷卻器的結構示意

該技術由加拿大Solex公司最早推廣,在重質純堿、尿素、氯化鉀、蔗糖等產品上得到廣泛應用,具有傳熱效率高、設備占地面積小、無轉動設備、運行維護費用低的優點。但這種技術只適用于具有良好流動性的粉體物料,通常要求粉料粒徑>150μm,安息角<40°。

氣固流化床冷卻

氣固流化床具有傳熱系數高(可達200~400W/m2/K)、溫度均勻可控、顆粒輸送方便等特點,是目前較常用的一類冷卻器。該技術是利用流態化原理,以空氣或惰性氣體為載體氣,將粉料流化起來。

以臥式流化床為例,粉料在流態化狀態下依次通過多個流化腔室,每個流化腔室下均有冷卻氣體通入,氣體與粉料直接接觸換熱,達到逐級冷卻的目的。換熱后的氣體從頂部引出,經旋風分離器和布袋除塵器后排空。也可以將氣體間接冷卻后循環使用。

在氯化鎂、氧化鋁等顆粒的冷卻上,流化床冷卻器獲得大量應用。氣固流化床的關鍵是顆粒需滿足可以穩定流態化的條件,一般適合流態化的顆粒尺寸在30μm~3mm之間,在夾雜有小顆粒的條件下,部分顆粒可大至6mm。

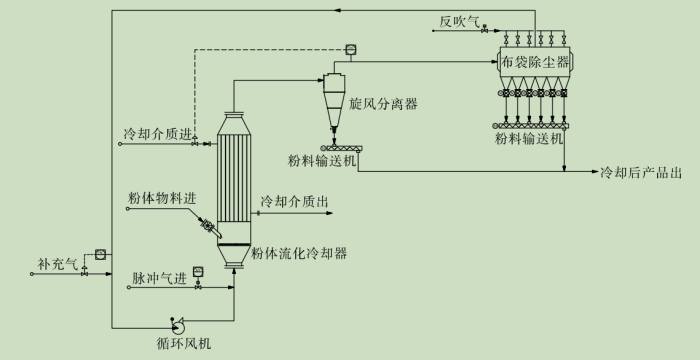

粉體流化冷卻

對于粒徑小、易吸潮、易氧化、性質活潑的超細粉體物料,現有的冷卻方法均存在弊端。因此,針對粒徑0~100μm,溫度300~900℃的粉料,中國成達工程有限公司工藝專業人員開發了粉體流化冷卻系統。該系統由循環風機、粉體流化冷卻器、旋風分離器、布袋除塵器、及粉料輸送機組成。高溫物料從冷卻器下端進入,冷卻器立式安裝,頂部出口與旋風分離器進口通過風管相連,底部氣體進口與循環風機出口相連,旋風分離器底部為冷卻后產品出料口,頂部為尾氣出口,尾氣至布袋除塵器收集超細粉后,連接至循環風機進口,作為流化氣體循環使用。

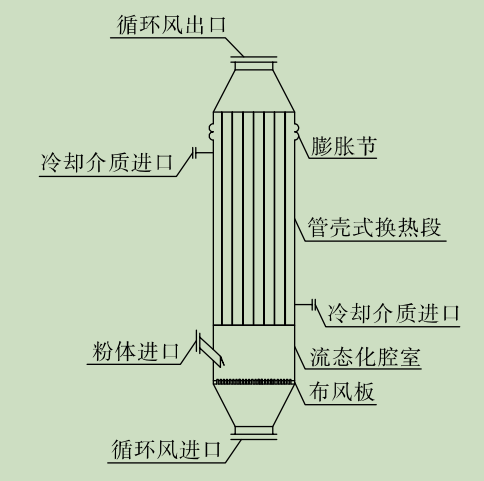

粉體流化冷卻系統示意圖

冷卻器的主體結構為立式安裝的列管式換熱器。高溫粉料與載氣充分混合,并一同向上流動進入各換熱管內,在流經換熱管的過程中,粉體不斷傳熱給載氣,載氣通過換熱管傳熱給殼程的冷卻介質,完成冷卻。冷卻介質采用水,副產的80~90℃熱水可供冷凍機組生產冷凍水使用,能量得到回收利用。

粉體流化冷卻器結構示意圖

該粉體流化冷卻系統,相對傳統的冷卻方法,具有操作簡單、易控制、熱量可回收等優點,適用于粒徑小、易吸潮或氧化變質的高溫粉體顆粒的冷卻。

資料來源:

劉人滔等:超細粉體冷卻技術及傳熱特性研究,中國成達工程有限公司

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!