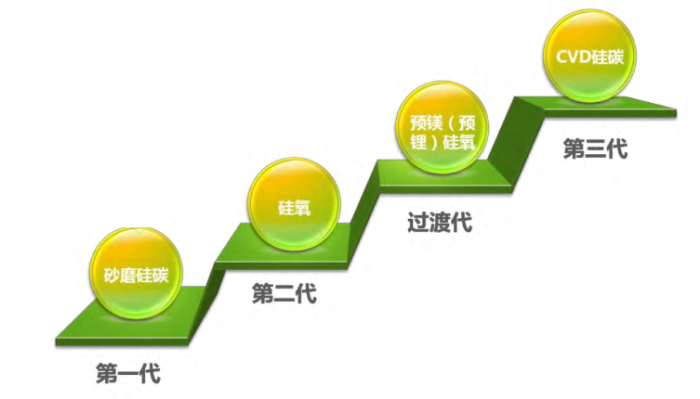

中國粉體網訊 近年來,第三代硅基負極技術路線利用硅烷在多孔碳上沉積的CVD法硅碳負極已逐漸趨于規模化制備和商業化應用,受到了大量新能源企業的青睞。該技術路線的核心是以多孔碳骨架來儲硅,在多孔碳顆粒內部的孔隙通入硅烷氣體,通過高溫熱解使硅烷氣體分解成硅納米顆粒分散在多孔碳內部。

硅基負極材料技術路線發展圖

CVD法作為新一代硅碳復合技術,能實現分子尺度的控制,沉積制備的硅碳負極組分均勻,結構致密,對設備要求較低,成本低,工藝簡單,粒徑控制均勻,并且容易通過結構設計來優化硅碳負極材料,所制備的硅碳負極通常首效較高(80%~90%),不需要額外的預鋰化處理,循環性能較好。

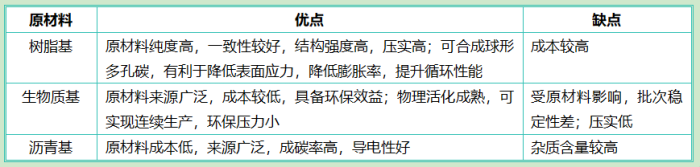

多孔碳,由于來源廣泛并且孔隙結構豐富,因而在CVD硅碳負極材料中備受關注,成為目前新型CVD硅碳負極中最常用的碳基體材料。多孔碳是通過物理或者化學活化的方法,對含有碳的原材料進行熱解而得到具有豐富孔隙結構的一種碳材料,目前多孔碳的來源主要有三種:樹脂基、生物質基、瀝青基。

多孔碳原料對比

多孔碳材料憑借其高比表面積和豐富的多級孔結構,為CVD法制備硅碳復合材料提供了理想的載體。通過CVD工藝將納米硅沉積于孔隙內部,可有效緩解硅在充放電過程中的體積膨脹,顯著提升電極的循環穩定性。

從力學性能角度,多孔碳的獨特結構使其具有較低的楊氏模量(通常為1-10GPa),這種特性使其能夠在外部應力或內部體積變化時發生塑性變形而不破裂,從而維持電極的結構完整性和電接觸穩定性。此外,多孔碳的三維互聯孔道結構為鋰離子傳輸提供了豐富的擴散通道,有效降低了離子傳輸阻抗,從而顯著改善了材料的倍率性能。

研究表明,具有高比表面積、大孔體積和豐富微孔結構的多孔碳基體有利于硅在孔隙內部的均勻沉積,這主要歸因于其提供了更多的活性位點和擴散通道。然而,值得注意的是,比表面積和孔體積等參數并非單純追求最大化,過高的孔隙率可能導致碳骨架的結構完整性受損,具體表現為機械強度下降和體積模量降低,這些結構缺陷將直接影響材料的循環穩定性和倍率性能。因此,在實際材料設計中,需要在孔隙結構優化與機械性能保持之間尋求最佳平衡點。

此外,開發低成本、高性能的多孔碳前驅體材料體系是當前研究的重點方向之一。特別是如何將生物質基和瀝青基等低成本前驅體通過可控的碳化活化工藝轉化為具有適宜孔結構的多孔碳材料,這一轉化過程需要精確調控熱解溫度、活化劑種類及工藝參數等關鍵因素。

在實際應用中,研究者需要在碳基體選擇時建立多維度的評價體系,綜合考慮原料成本、結構參數(如比表面積、孔徑分布、導電性等)和電化學性能之間的平衡關系,以實現材料性能與經濟效益的最優化。

多孔碳(圖源:福建鑫森)

據統計,目前國內研發生產硅碳負極材料用多孔碳原料的企業主要包括:貝特瑞、杉杉股份、璞泰來、凱金能源、翔豐華、中科電氣、圣泉新能源、道氏技術、上海洗霸、元力股份、大潮炭能科技、英克瑞斯、鈉壹新能源、廣東韓研、江蘇浦士達、國科炭美、北海星石、鑫森炭業、索理德新材料等。其中,專業的多孔碳廠家具備:1)原料篩選、加工處理等性能優勢;2)降低原料單耗、能耗、以及規模效應等降本優勢。

參考來源:

[1]鄧拓等:化學氣相沉積法制備硅碳負極的研究進展,電子科技大學材料與能源學院

[2]各企業多孔碳研發生產相關報道

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!