中國粉體網訊 粉末鍛造是一種將粉末冶金與精密鍛造相結合的近凈成形工藝,應用此技術制得的材料能夠接近全致密化,以改善粉末冶金材料強度不足的缺點。

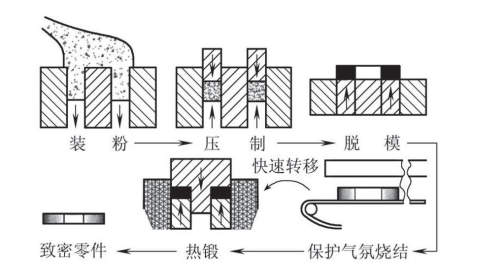

與傳統鍛造工藝不同的是,粉末鍛造先利用粉末冶金方法制備具有一定形狀的預成形坯,再將預成形坯置于保護氣氛或真空環境下加熱至一定溫度,然后快速轉移至經過預熱的閉式鍛模中進行鍛造。

粉末鍛造既具備粉末冶金切削加工少,材料利用率高的優點,又具備鍛件相對密度高,組織細小,強度、韌性等力學性能好的特點。從二十世紀七十年代,我國陸續開始在粉末鍛造材料、設備、產品等領域開展理論與實踐研究,并在汽車行星齒輪、發動機連桿方面得到顯著進展。

粉末鍛造技術特點

粉末熱鍛工藝流程

(1)近凈成形,材料利用率高

粉末鍛造結合了粉末冶金與精密鍛造兩種工藝手段,同時也保留了兩種工藝手段的技術特點。粉末冶金是一種近凈成形工藝,壓制后所得的預成形坯無需進行機加工,材料利用率可達到100%。精密模鍛限制了材料在鍛造過程中的塑性流動,鍛后無飛邊和加工余量產生,鍛件的材料利用率能達到95%以上,遠高于傳統模鍛鋼。

(2)力學性能好

粉鍛合金宏觀成分均勻,不會出現鑄造工藝中經常出現的成分偏析等問題。在鍛前加熱過程中,材料中有回復與再結晶現象的發生,晶界面積的增加抑制了晶粒的長大,使得組織均勻細化。鍛造過程能夠消除材料中的非閉合孔隙,消除孔隙的不利影響,有效地提高了材料的致密度。另外,鍛造過程中鍛壓設備所產生的外力作用會使得晶粒破碎,從而達到細化晶粒的作用。

(3)尺寸精度高,模具壽命長

由于孔隙的存在,粉末冶金燒結件在鍛造過程中的變形抗力較小,因此所需的鍛造加熱溫度低于普通鍛鋼。較低的加熱溫度使得材料在鍛造過程中基本無氧化皮的產生,因此鍛件的表面尺寸精度較高。鍛件較高的尺寸精度減少了模具的表面磨損,增加了模具的使用壽命。

4)生產效率高,成本低

粉末鍛件生產簡單,僅需經過壓制成形、燒結、再加熱與鍛壓等步驟,一些形狀簡單、精度要求較低的的鍛件甚至無需經過整形等后處理,而普通模鍛需要制坯、預鍛、切邊沖孔、清洗、精壓等多道工序。因此,粉末鍛造有效地提高了零件的生產效率并降低了生產成本。除此之外,材料利用率高、切削加工少、模具使用壽命長,這些特點均能降低粉末鍛造零件的生產成本。

粉末鍛造的工藝影響因素

粉料選取

粉末鍛造對材料純度要求較高,因此所使用的金屬和非金屬粉末原料的雜質與含氧量必須嚴格限制,又根據粉體顆粒的純度、流動性能、壓制性能及制備成本等綜合考慮,粉鍛工藝中通常采用純度較高,流動性能較好,易于壓制的霧化粉末作為原材料。

粉末鍛造中應選擇粒度分布范圍較大的鐵粉顆粒,以確保材料具有較好的壓制性能與燒結性能。材料中所添加的合金元素的顆粒尺寸通常小于鐵粉顆粒尺寸。但為了避免因粉料過細而造成的顆粒團聚等現象,合金元素的顆粒尺寸范圍通常為45~75μm。

粉料混合

將試驗或生產中所需的各類金屬或非金屬粉體原料,以及在壓制過程中起潤滑作用的硬脂酸鋅等潤滑劑或其他添加劑,放入混料機中進行機械混合,以得到滿足工藝性能要求,并且均勻而無偏析的粉料。粉料的混合時間通常為5~60 min,以防止混料不均對材料組織和性能產生不利影響,以及混料時間過長引起的加工硬化。

預成形密度

當預成形密度較小時,材料中存在大量孔隙,鍛造過程中所受的變形抗力較小,塑性變形能力強,更易發生宏觀金屬流動。因而只需要很小的鍛造力,就可以使金屬填滿型腔中的間隙。并且,較小的變形抗力使得材料在鍛造過程中對模具的損傷減小,延長模具使用時間,降低生產成本。但當預成形的密度過低時,原子間的結合力較低,鍛造過程中鍛件容易發生變形與開裂,因此預成形密度不宜選擇過低。

燒結溫度

若燒結溫度過低則可能無法達到合金的再結晶溫度,粉體顆粒之間不能相互接觸、粘結以及形成燒結頸,使合金的強度與密度無法提升。提高合金的燒結溫度,粉體顆粒的宏觀流動與顆粒間的相互擴散將會加速進行,合金中的孔隙逐漸閉合,合金的密度與強度逐漸提高。但燒結溫度過高時,合金中的晶粒會發生異常長大,甚至出現過燒現象,降低合金的性能。因此,粉末鍛造合金的燒結溫度需要根據合金的成分,以及所需求的力學性能等而綜合選擇。

粉末鍛造工藝方法

粉末鍛造根據工藝的不同可以分為粉末直接鍛造、鍛造燒結、燒結鍛造三種。粉末直接鍛造是將粉體顆粒壓制成形后經過加熱直接進行鍛造。這種方法工藝簡單,但由于顆粒間未經燒結形成原子間作用力,因而在鍛造過程中容易產生破碎或裂痕。鍛造燒結是指預成形坯先經過鍛造,再將鍛坯置于燒結爐中進行燒結。利用鍛造燒結制得的成品力學性能較為優異,但同樣由于鍛前未經燒結,零件在鍛造過程中容易產生破碎或裂痕。燒結鍛造是預成形坯燒結后經過再加熱至一定溫度,在摩擦壓力機等機械設備上進行鍛造的工藝。

鍛造溫度

對于鐵基鍛軋材料,在鍛造之前,需要利用箱式爐于保護氣氛或利用感應加熱爐于空氣中將預制坯加熱到一定溫度,即始鍛溫度。為了保證鍛造過程中合金具有良好的塑性變形能力,并且在鍛后獲得優異的組織性能,因此對合金的終鍛溫度同樣具有一定的要求。

粉末鍛造技術的應用

粉末鍛造連桿

粉末鍛造連桿是粉末鍛造零件的典型代表,自1986年以來,已有超過5億根粉鍛連桿安裝于各類汽車之上。粉末鍛造連桿強度高,性能好,質量輕,汽車市場上應用的發動機連桿主要分為以Fe-(0.3~0.5)C-(0.2~0.4)Ni-(0.2~0.4)Mo-(0.3~0.4)Mn-(0.1~0.25)Mn為代表的鐵-碳-鎳-鉬系粉鍛連桿,以及以Fe-0.55C-2Cu為代表的鐵-碳-銅系連桿。

粉末鍛造齒輪

從上個世紀七十年代開始,多家粉末冶金科研院所以及各大高校,如中科院金屬所,中南大學,北京粉末冶金研究所等相繼開展了對粉末鍛造齒輪的研究。經過幾十年的發展,粉末鍛造齒輪的性能得到了質的提升,利用粉末鍛造技術制備齒輪,還可以大幅減少后續的機加工工序,顯著降低連桿的生產成本。

參考來源:

[1]孫露:加工工藝對粉末鍛造低合金鋼顯微組織與力學性能的影響,南京理工大學

[2]牛彤:高性能環形制件粉末鍛造工藝研究,合肥工業大學

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!