中國粉體網(wǎng)訊 粉體球形化技術作為現(xiàn)代工業(yè)和科技領域不可或缺的一部分,可以改善粉體的表面特性和物理性能,優(yōu)化材料性能,滿足多功能化要求。目前,粉體球形化技術已滲透到制藥、食品、化工、環(huán)保、材料、冶金、3D打印等諸多領域。

球形粉體制備技術涉及多個學科領域,包括化學、材料科學、工程學等多個領域的專業(yè)知識。下面,我們一起來了解粉體球形化都有哪些技術。

機械整形法

機械整形法主要是通過機械作用產(chǎn)生的碰撞、摩擦和剪切等一系列作用力對顆粒進行塑性變形以及顆粒吸附,持續(xù)加工后,顆粒變得更加密實,顆粒上尖銳的棱角在沖擊力的作用下受到不斷研磨逐漸變得光滑圓整。機械整形法通過高速沖擊式磨機、介質攪拌磨等粉碎設備制備相應的微細粉體材料,再結合干法和濕法研磨,制備出粒度較細、粒度分布較窄、具有一定球化率的粉體材料。

機械整形法在天然石墨、人造石墨和水泥顆粒等球化整形處理領域應用較為廣泛,也適合脆性金屬或合金粉體的破碎制粉。機械整形法的原料來源廣泛且低廉,可以充分利用現(xiàn)有資源,具有工藝簡單、環(huán)保和可工業(yè)化生產(chǎn)等優(yōu)勢,但該方法對物料的選擇性不強,且加工之后的顆粒粉體球形率、振實密度、加工產(chǎn)率等指標不能得到很好的保證,僅適用于較低質量要求的球形粉體制備。

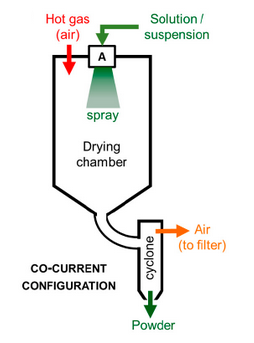

噴霧干燥法

噴霧干燥法是將液態(tài)物質霧化為液滴,隨后在熱氣流中水分迅速蒸發(fā),從而凝固為固態(tài)顆粒,噴霧干燥法的優(yōu)點在于工藝簡單,產(chǎn)物性能易于控制,該方法主要應用于軍工炸藥與電池領域。

噴霧干燥原理圖

氣相化學反應法

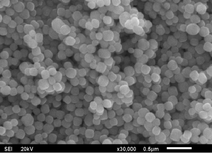

氣相化學反應法是利用氣態(tài)原料(或將固體原料蒸發(fā)為氣態(tài)),通過化學反應生成所需要的化合物,再經(jīng)過快速冷凝,制得各類物質的超細球形粉體材料。此法制備球形粉體材料的反應溫度范圍較寬,適用于高溫、低溫和常溫下的制備;且生成的產(chǎn)品通常具有良好的晶體結構和均勻的微觀結構,可以制備出超細(納米級別)的球形粉體。

水熱法

水熱法是利用反應釜,在高溫高壓條件下,將水或有機溶劑作為反應介質進行化學反應,通過調節(jié)水熱溫度、水熱時間、pH、溶液濃度等參數(shù)有效控制顆粒尺寸。其優(yōu)點是適應于各種反應體系,可控制微粉的粒徑、形態(tài)、結晶度。水熱法的缺點是反應條件苛刻,必須是高溫高壓,對生產(chǎn)設備的依賴性較強,多用于制備氧化物。

國瓷水熱鈦酸鋇粉

沉淀法

沉淀法是在溶液中通過化學反應使金屬離子與特定的沉淀劑相結合,生成微小的、半固態(tài)的膠體顆粒,并形成穩(wěn)定的懸浮體系。隨后,通過進一步調節(jié)沉淀反應條件,如靜置陳化、緩慢攪拌或者改變溶液環(huán)境,促使這些膠體顆粒逐漸凝聚長大并趨于球形化,從而形成初級的球形沉淀物,再將形成的沉淀物進行干燥或煅燒,最終得到球形粉體材料。沉淀法可以在液相中控制晶體的生長速度,從而控制粉體的粒徑和形狀,適用于金屬氧化物等多種材料的制備。沉淀法需要嚴格控制反應條件,包括溫度、壓力、pH等因素。

溶膠凝膠法

溶膠凝膠法通常包括溶膠制備、凝膠形成和球形粉體形成3個階段,可進一步通過熱處理改善球形粉體的結構和性能,實現(xiàn)對球形粉體的粒徑和形貌的精確控制。該方法制備得到的粉體純度高,單分散好,是目前實驗室制備超細粉體最常用的方法。溶膠凝膠法不太適用于大規(guī)模量產(chǎn),因此在工業(yè)上還未得到廣泛應用。

微乳液法

微乳液法是一種液-液兩相系的制備方法。該方法將溶解了前驅物的有機溶劑加入到水相中,形成一種含有微小液滴的乳液,通過成核、聚結、團聚、熱處理后形成球形顆粒。微乳液法在制備納米顆粒和有機-無機復合材料等方面應用廣泛。

等離子體球化法

隨著高新技術的蓬勃發(fā)展和對納米新材料、制備新工藝的迫切需求,等離子態(tài)化學的研究和運用越來越受到重視。等離子體球化法具有高溫、高焓、高化學反應活性、反應氣氛和反應溫度可控等特點,非常適合制備純度高、粒度小的球形粉體,尤其適用于高熔點金屬球形粉體的制備。等離子體球化法通過不同的工作氣體對反應過程中產(chǎn)生的副產(chǎn)物進行循環(huán)利用,其過程分為等離子體生成階段、化學反應階段和驟冷反應階段。根據(jù)等離子體的產(chǎn)生方式,可分為直流電弧熱等離子體球化法和射頻感應等離子體球化法。

泰克納系統(tǒng)

加拿大的泰克納公司開發(fā)的等離子體粉體處理系統(tǒng)在世界范圍內處于領先地位,已實現(xiàn)鎢、鉬、鎳、銅等金屬粉體和二氧化硅、氧化鋁等氧化物陶瓷粉體的球化處理。

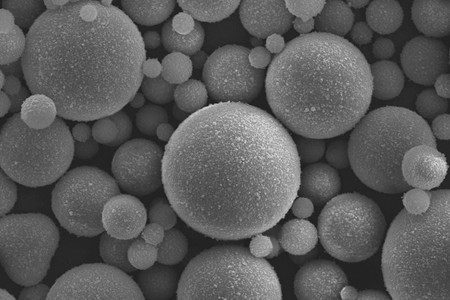

氣霧化法

氣霧化法是將粉體原料加熱至熔體后,利用高速氣流沖擊熔融液流,氣體的高速沖擊會將熔融液流的動能瞬間轉化為表面能,從而引發(fā)液流劇烈破碎,形成大量微小的液滴。這些液滴在與周圍環(huán)境接觸后迅速冷卻凝固,最終形成粒徑均勻的球形粉體。

氣霧化法最開始使用的氣體包括空氣、蒸氣等,隨著氣霧化法的進一步發(fā)展,惰性氣體霧化法的出現(xiàn)解決了活潑金屬球形粉體制備的難題,惰性氣體霧化法制得的粉體雜質含量低,表面光滑,流動性好且球化率高。目前普遍采用的氣霧化法包括電極感應熔化氣體霧化法和真空熔煉惰性氣體霧化法。

威拉里真空熔煉惰性氣體保護霧化系統(tǒng)(VIGA)

離心霧化法

離心霧化法是利用離心力將熔融金屬液膜甩成液滴,同時受到保護氣體的強制對流冷卻,快速凝固成粉體的霧化工藝。離心霧化法包括旋轉圓盤霧化法和等離子旋轉電極霧化法。其中,等離子體旋轉電極霧化法在離心霧化法中應用最為廣泛。

等離子旋轉電極霧化法的基本原理是將陽極金屬棒放置于高速旋轉的旋轉軸上,在等離子熱弧的作用下熔化,熔融金屬液滴在離心力的作用下沿切線方向上發(fā)散成細小液滴,最終凝固球化成粉,整個過程在真空或者惰性氣體保護氣氛下進行。

賽隆桌面級等離子旋轉電極霧化制粉設備

超聲霧化法

超聲霧化技術利用超聲波振動能分散熔融的液態(tài)金屬,在氣相中形成細小的金屬液滴,之后再冷卻凝固得到球形金屬粉體。超聲霧化技術得到的粉體具有球形度高、粒徑分布窄等優(yōu)勢。與惰性氣體霧化技術相比,超聲霧化技術不需使用大量惰性氣體對液流進行破碎霧化,所得粉體具有較少的空心顆粒及衛(wèi)星球,但受到理論發(fā)展不成熟的制約,多用于低熔點金屬或合金粉體的制備。

氣體燃燒火焰成球法

氣體燃燒火焰成球法是以乙炔氣、氫氣、天然氣等工業(yè)燃料氣體作為產(chǎn)生潔凈無污染火焰的熱源,通過高溫火焰噴槍噴出1600~2000℃的高溫火焰,將預處理后合格的粉體通過送粉器送入球化爐中,采用氧氣-燃料氣體射流對粉體進行加熱驅動和高溫熔融、而后冷卻成球,最終形成高純度球形粉體。此方法多用于球形硅微粉以及球形氧化鋁粉體的制備。

球形硅微粉

爆燃法

爆燃法全稱汽化金屬燃燒法,簡稱VMC法,最初是由日本雅都瑪開發(fā),它是利用金屬粉末的爆燃產(chǎn)生球形氧化物微粒。即通過金屬硅粉直接與氧氣反應,從而制備純度較高、粒度小、粒徑分布相對可控的二氧化硅微球。

切絲打孔重熔法

其具體工藝流程為首先將焊料合金進行拔絲、剪切等機械加工方式產(chǎn)生均勻的微量質元,然后把加工好的微量質元放入具有一定溫度梯度的成型設備,經(jīng)過重熔和凝固過程,使微量質元形成標準球體。該方法工藝可控好,成本低。但工序繁多,導致其生產(chǎn)效率低。另外,該技術對設備精度要求很高,在拉絲過程中特別容易造成原料絲粗細不均勻,此外,該方法只能滿足低溫且塑性較好材料的制備,這也限制了其應用范圍。

脈沖微孔噴射法

脈沖微孔噴射法是一種用于制備單分散微米級球形粒子的微滴制造技術,屬于壓電驅動式按需噴射,目前已經(jīng)以熔融金屬或合金、懸濁液等為原料制備出了單分散微滴。該技術由日本東北大學首創(chuàng),最初應用于BGA封裝球的制備。

其主要工作原理為:首先將金屬原料在不銹鋼坩堝中熔化,熔體順著補給通道流入并將整個噴射部充滿,接下來對坩堝內通入一定惰性氣體,使之與腔體之間形成一正向壓力差,然后編輯脈沖信號,壓電陶瓷在脈沖信號的作用下振動,進而帶動壓片發(fā)生塑性變形使壓片對噴射部中熔體施加擠壓力,從而使微量熔體從坩堝底部的微孔擠出,從而形成微滴,由于每次振動的大小都一樣,擠出的微量熔體體積也基本相同,這就使得到的球形粉末大小也相同。

參考來源:

[1]彭琳等:球形粉體制備技術研究進展,中國礦業(yè)大學(北京)化學與環(huán)境工程學院

[2]白兆豐:單分散液滴逐滴霧化制備球形粉末工藝研究,大連理工大學

(中國粉體網(wǎng)編輯整理/平安)

注:圖片非商業(yè)用途,存在侵權告知刪除!