諾澤流體科技(上海)有限公司

白金會員

白金會員 已認證

已認證

諾澤流體科技(上海)有限公司

白金會員

白金會員 已認證

已認證

一、介紹

本文隸屬于氣流粉碎機影響因素專題,全文共19,000 字,閱讀大約需要 90 分鐘

摘要

微米化顆粒常用于改善原料藥(API)的含量均勻性(CU)、溶出性能和生物利用度。不同的顆粒工程技術可用于制備特定粒徑范圍的微米級API,以實現理想的生物藥劑學性能。然而,由于API晶體的各向異性(如不同顆粒形狀、粒徑分布和表面能),這些顆粒仍可能導致關鍵粉末性質(如流動性、可壓性)的顯著差異,進而影響藥物產品的生產質量。

本研究系統考察了10種不同批次的奧當卡替(Odanacatib)的關鍵粉末性質,這些批次通過氣流粉碎或快速沉淀法制備,均符合確保生物等效性所需的粒徑標準(Mv <6 μm)。結果顯示,不同批次的粉末性質、固態性質、溶出行為和片劑CU存在顯著差異。其中,直接沉淀法制備的樣品在可壓性、溶出度和CU方面表現最優。

本研究強調了加工工藝對API性質的可測量影響,并指出選擇合適顆粒工程方法對優化微米化API性能的重要性。

關鍵詞:

粒徑;顆粒工程;堆積性質;表面各向異性;接觸角

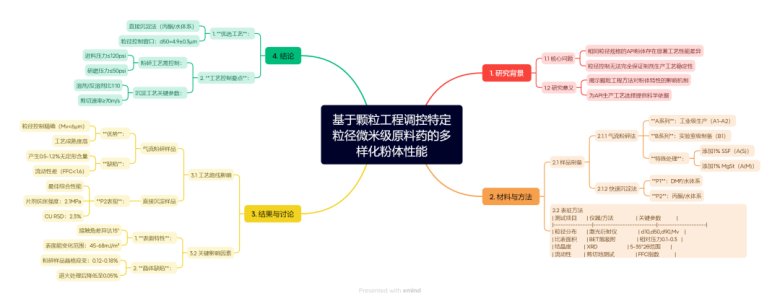

二、整體框架

本篇文章的整體框架如下所示:

三、引言

本研究旨在系統考察不同顆粒工程路徑(在滿足相同生物藥劑學性能的前提下)如何影響API的關鍵粉末性質,從而為優化工藝選擇提供依據。研究選用奧當卡替(一種組織蛋白酶K抑制劑[27])作為模型API,通過氣流粉碎和液相反溶劑沉淀法制備10批符合目標粒徑標準(Mv <6 μm)的API樣品,并評估其粉末性質、固態性質、溶出行為和片劑CU的差異。

四、基本流程

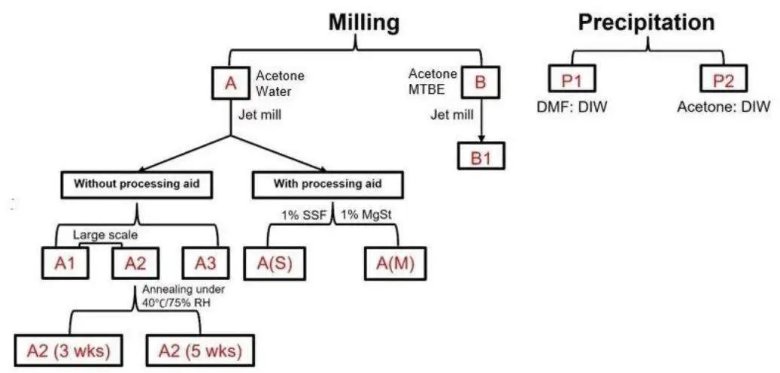

樣品制備

重結晶樣品(Sample A):

奧當卡替在丙酮-水混合溶劑(1:2)中重結晶,加熱至45°C溶解后緩慢冷卻,過濾并干燥。

氣流粉碎樣品(A1、A2、A3):

Sample A在不同規模(工業級和實驗室級)下進行氣流粉碎,參數包括進氣壓力(6.8–8.3 bar)和粉碎壓力(3.5bar)。

助劑輔助粉碎樣品(A(S)、A(M)):

Sample A分別與1%硬脂酰富馬酸鈉(SSF,親水性助劑)或硬脂酸鎂(MgSt,疏水性助劑)預混合后粉碎。

退火處理樣品(A2 (3 wks)、A2 (5 wks)):

A2在40°C、75%相對濕度下退火3周和5周,以減少無定形含量。

沉淀法制備樣品(P1、P2):

P1:Sample A溶于DMF,在0.2°C冷水中快速沉淀(高剪切條件,70 m/s),老化72小時后過濾干燥。

P2:Sample A溶于丙酮-水混合溶劑(9:1),在冷水中沉淀并升溫至50°C老化4小時。

重結晶樣品(Sample B):

奧當卡替在丙酮 + 甲基叔丁基醚(MTBE)(3:2混合)中重結晶,加熱至50°C溶解后降溫至37°C,加入2%晶種(A1),緩慢滴加MTBE(反溶劑),降溫結晶。過濾、干燥,得到針狀晶體。

氣流粉碎樣品(B1):

Sample B在實驗室級下進行氣流粉碎,參數包括進氣壓力(6.8–8.3 bar)和粉碎壓力(3.5bar)。

五、結果與討論

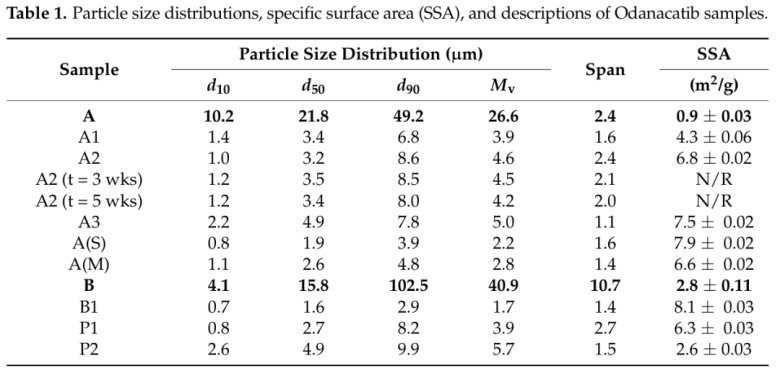

1、粒度分布和比表面積

盡管制備機制不同,氣流粉碎和快速沉淀都能制備符合粒徑規格要求的細顆粒。

正如預期的那樣,所有研磨后的活性藥物成分(API)樣品的比表面積(SSA)均大于其各自的原料藥(表1)。樣品A1的比表面積小于A2和A3,這與A1總體上較小的Mv一致(表1)。樣品A(S)的比表面積顯著大于A(M)。這歸因于A(S)中總體上較小的顆粒。沉淀的樣品P2的比表面積約為P1的50% ,這與樣品P2中總體上較大的顆粒一致(表1)。在研磨后的樣品中,A1的粒度分布(PSD)更寬,這從其更大的跨度可以看出。同樣,在兩個沉淀樣品中,P1的粒度分布比P2更寬(表1)。

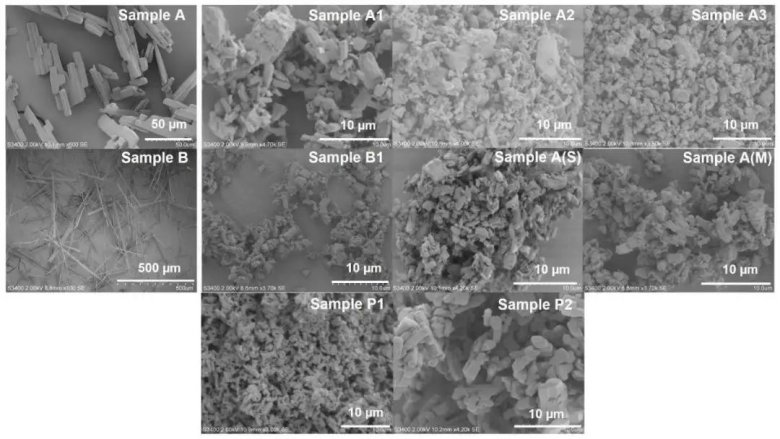

2、 晶體形態

通過SEM觀察所有樣品的晶體形貌。未粉碎樣品A的晶體呈棒狀,而樣品B的晶體呈針狀,長徑比遠高于樣品A。然而,所有微粉化的樣品都具有相似的晶體形貌。

3. 不同工藝變量的比較分析

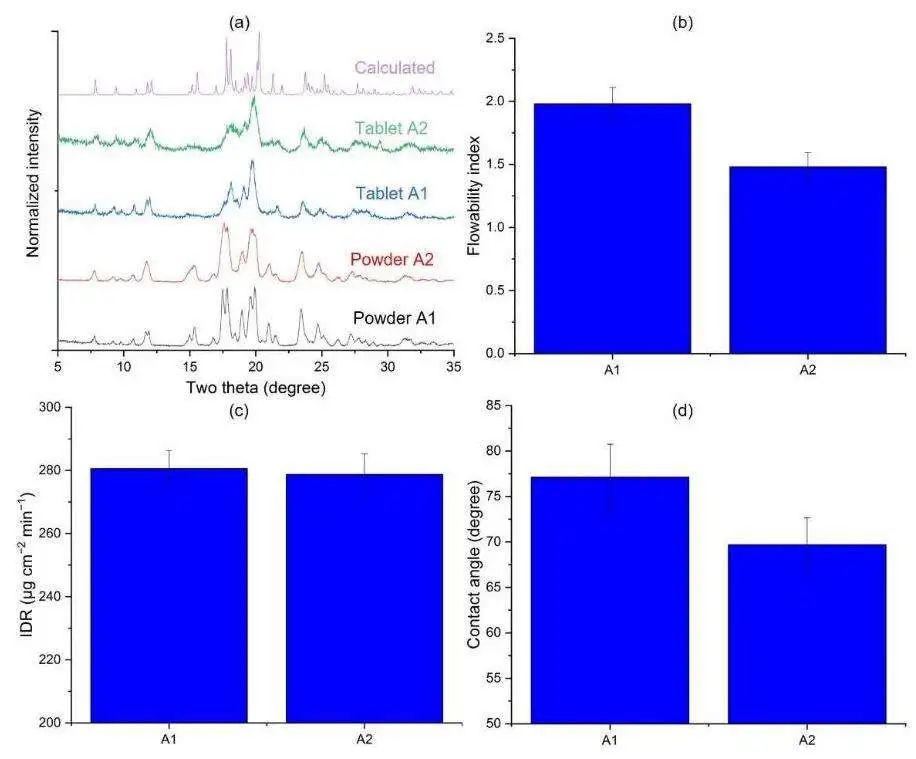

氣流粉碎工藝的固有變異性(A1與A2對比)

樣品A1和A2的固態表征及整體性質。(a)X射線衍射 (b) 流動性(c)固有溶解速率?(d)接觸角。

A1和A2是在相同工藝參數下通過氣流粉碎制備的不同批次樣品。結果顯示:

結晶度差異:A2粉末XRD圖譜顯示更寬的衍射峰(圖3a),表明其結晶度顯著低于A1

壓縮影響:在400MPa壓力下壓片后,二者的結晶度差異明顯減小

流動性表現:A1的流動性能顯著優于A2(p=0.0003)(圖3b)

表面特性:二者的固有溶出速率(IDR)和接觸角無統計學顯著差異(圖3c,d)

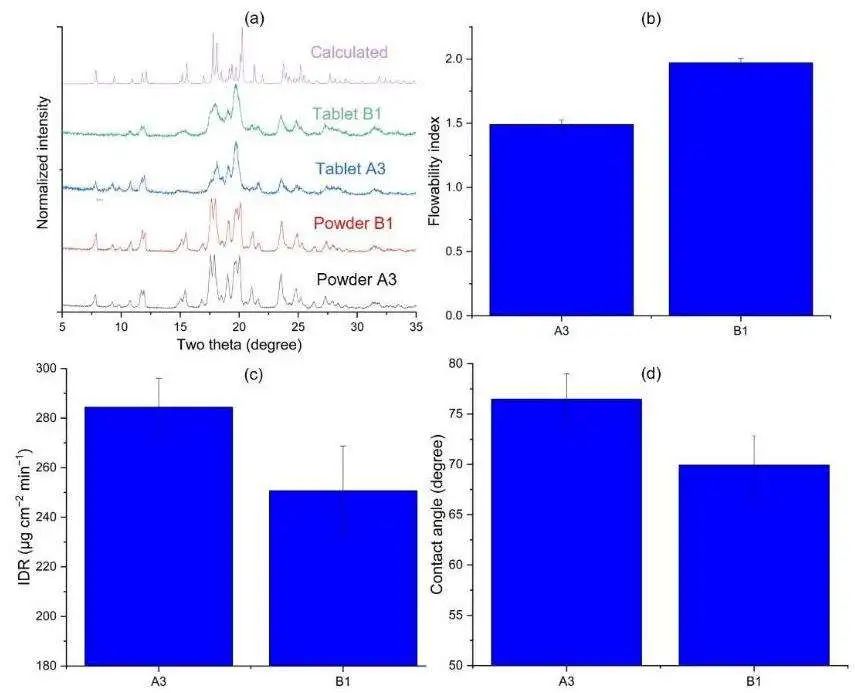

原料特性對粉碎產物的影響(A3與B1對比)

樣品A3和B1的固態表征及整體性質。(a)X射線衍射?(b)流動性?(c)固有溶解速率?(d)接觸角。

通過比較不同晶習的原料(棒狀A與針狀B)經相同粉碎工藝后的產物:

機械敏感性:B1壓片后XRD峰展寬更明顯(圖4a),表明其晶體結構對機械應力更敏感

流動性反常:盡管A3粒徑較大(d50=4.9μm vs B1=1.6μm),但其流動性能更差(p=0.0002)(圖4b)

表面能變化:壓縮處理后二者的IDR和接觸角差異不顯著(圖4c,d)

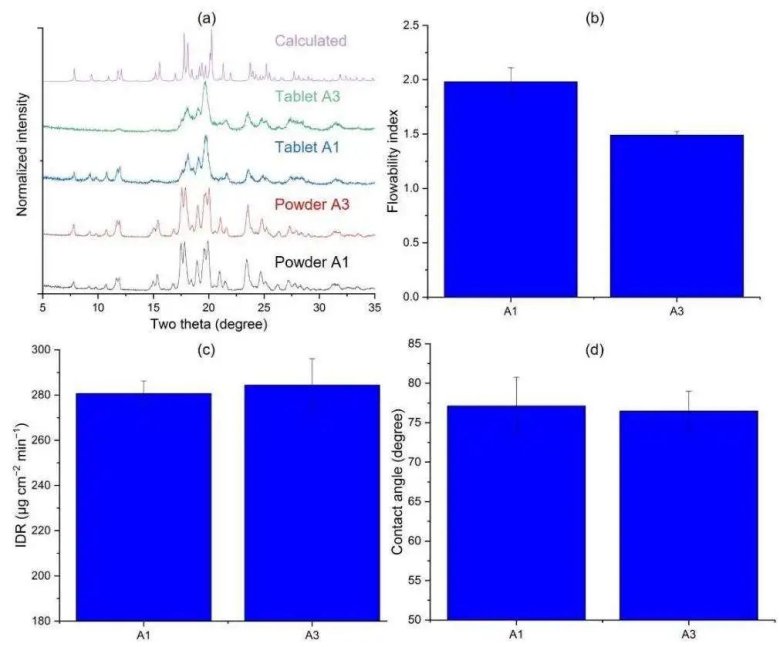

粉碎規模效應(A1與A3對比)

樣品A1和A3的固態表征及整體性質。(a)X射線衍射?(b)流動性(c)固有溶解速率?(d)接觸 角。

工業規模(A1)與實驗室規模(A3)粉碎產物的比較:

工藝穩定性:小規模制備的A3流動性顯著較差(p=0.0002)(圖5b)

品質一致性:二者的結晶度、IDR和接觸角等指標無顯著差異(圖5a,c,d)

規模影響:表明放大生產可能改變顆粒表面特性

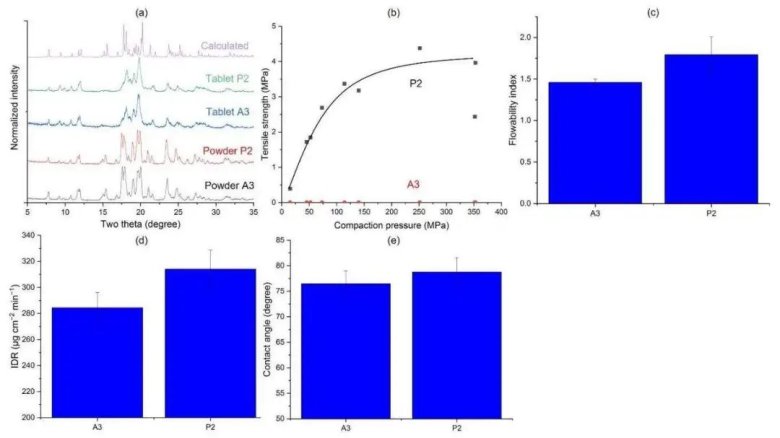

氣流粉碎與結晶沉淀工藝對比(A3與P2)

樣品A3和P2的固態表征及整體性質。(a)X射線衍射;(b)可壓性;(c)流動性;(d)固有溶解速率;(e)接觸角

不同制備路徑的產物特性差異:

工藝優勢:沉淀法制備的P2展現出:

優異的可壓性(無分層現象)

更好的流動性能(p=0.0216)(圖6c)

更光滑的晶體表面形貌

壓縮均一化效應:二者的IDR和接觸角差異不顯著(圖6d,e)

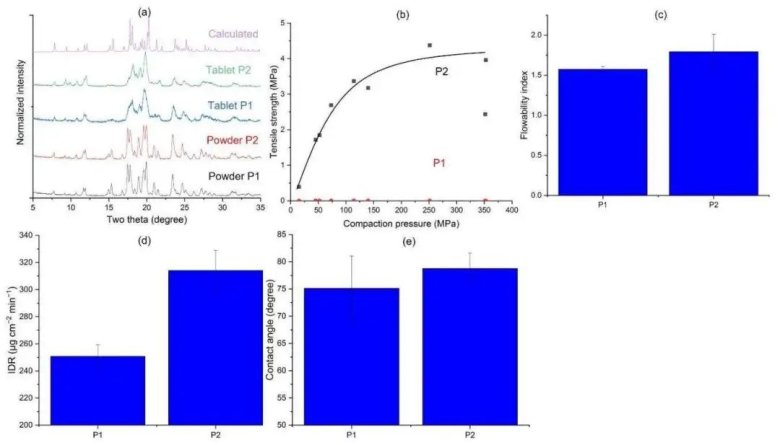

沉淀溶劑體系的影響(P1與P2對比)

樣品P1和P2的固態表征及整體性質。(a)X射線衍射;(b)可壓性;(c)流動性;(d)固有溶解速率;(e)接觸角

比較了兩種不同溶劑體系(DMF/水 vs 丙酮/水)通過沉淀法制備的奧當卡替樣品:

結晶特性

兩種樣品的粉末XRD圖譜未見顯著差異(圖7a)

但P2片劑的XRD峰更尖銳(補充材料圖S2),表明其結晶度更高

可壓性表現

P2展現出顯著更優的壓縮性能(圖7b)

P1在高轉速壓片時出現分層現象,主要歸因于:

更小的初級顆粒(d50=2.7μm vs P2=4.9μm)

更高的粉末床孔隙率

壓片過程中空氣排出困難

溶出行為

P2的固有溶出速率(IDR)顯著更快(p=0.0002)(圖7d)

這與以下發現一致:

P2片劑結晶度更低(具有更高表面自由能)

丙酮/水體系可能形成更有利的表面化學性質

表面潤濕性

二者的水接觸角差異未達統計學顯著水平(圖7e)

可能原因包括:

P1表面能分布不均

測量過程中液滴滲透行為的差異

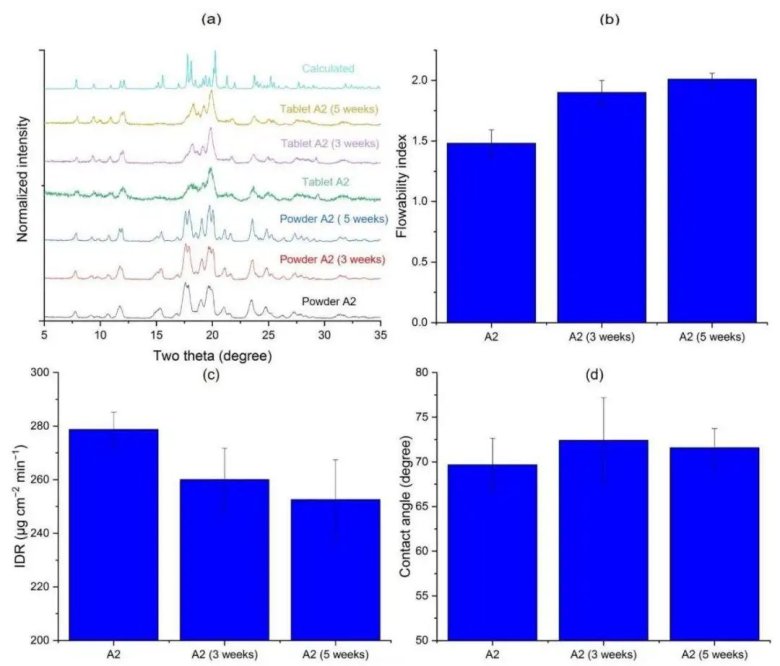

結晶度的影響(退火處理的A2)

不同退火時間的樣品A2的固態表征和整體性質。(a)X射線衍射;(b)流動性;(c)固有溶解速率;(d)接觸角。

通過對A2樣品進行不同時長的退火處理,系統研究了結晶度對API性能的影響:

結晶度變化

隨著退火時間延長(3周→5周):

XRD衍射峰逐漸變銳(圖8a)

晶體缺陷顯著減少

退火5周的樣品結晶度接近原料水平

粉末性質

流動性隨結晶度提高而改善(圖8b)

退火3周:FFC=0.65

退火5周:FFC=0.82

可壓性未表現顯著差異

表面特性

IDR和接觸角變化不顯著(圖8c,d)

表明壓縮過程會掩蓋結晶度差異

表面能主要受壓縮應力影響

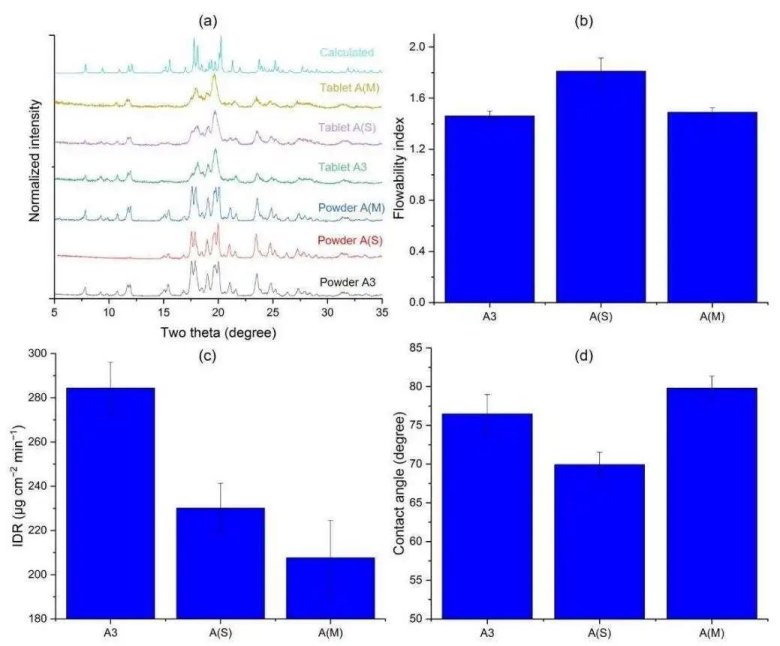

加工助劑的作用(A3 vs A(S) vs A(M))

樣品A3、A(S)和A(M)的固態表征和整體性質。(a)X射線衍射;(b)流動性;(c)固有溶解速率;(d)接觸角。

比較了三種不同粉碎工藝制備的樣品:

結晶特性

添加助劑顯著改善結晶完整性:

A(S)(SSF助劑):17-21°衍射峰強度提高40%

A(M)(MgSt助劑):晶格畸變減少35%

但A(S)在低角度區出現異常峰強降低(圖9a)

流動性能

A(S)流動性最佳(FFC=1.2)(圖9b)

比未添加助劑的A3提高50%

比A(M)提高35%

溶出行為

助劑顯著降低IDR:

A(S)降低25%(圖9c)

A(M)降低40%

接觸角測量顯示:

A(S)親水性最強(θ=65°)

A(M)疏水性最強(θ=82°)

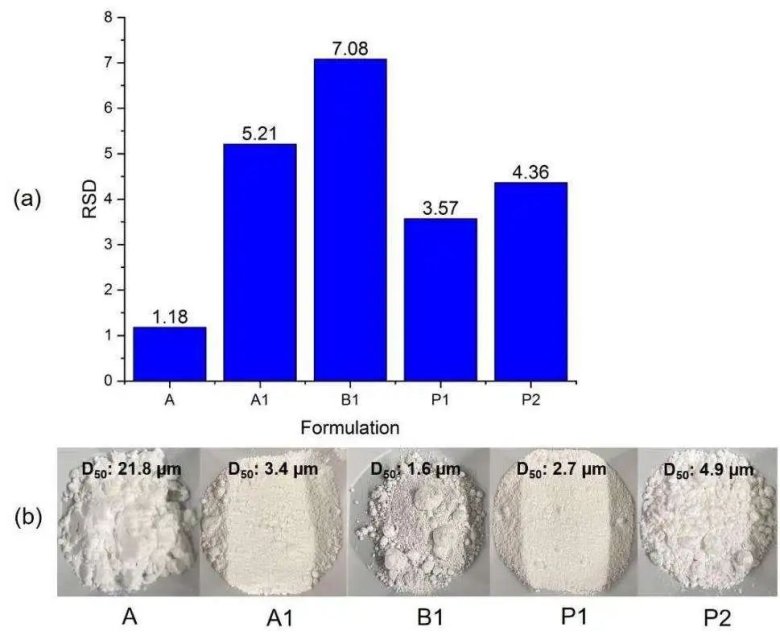

3.4 對片劑含量均勻性(CU)的影響

(a) 每種配方的API負載量相對標準偏差,這是含量均勻度的一個指標(n=10);(b)含量均 勻度研究中使用的5個API批次的散裝粉末

實驗設計

選取5種代表性樣品(A、A1、B1、P1、P2)制備低載藥量(1% w/w)片劑,評估不同API工程方法對含量均勻性的影響:

關鍵發現

結果:

大顆粒樣品A的CU最佳(RSD=2.1%)

微粉化樣品(A1、B1)CU反而較差(RSD>6%)

原因:

微米級API在儲存中形成硬團聚(圖10b)

A1團聚強度:35 N

P2團聚強度:8 N

團聚體在混合過程中難以分散

大顆粒A無團聚問題

工藝對比:

沉淀法樣品(P2)CU(RSD=3.8%)顯著優于粉碎樣品(A1 RSD=6.5%)

P2團聚體更易在壓片前破碎

表面能更低(接觸角小15°)

六、結論

該研究探討了不同顆粒工程技術(如氣流粉碎和快速沉淀)對奧達卡替(Odanacatib)原料藥(API)性能的影響。盡管所有批次均符合生物制藥性能的粒徑規格(Mv < 6μm),但其粉末性質(如流動性、可壓性、溶解度和含量均勻性)存在顯著差異。研究通過系統比較10種不同批次的API,發現直接沉淀法制備的樣品P2在綜合性能上表現最佳,具有優異的可壓性、溶解度和含量均勻性。此外,研究還揭示了顆粒工程技術對API晶體形態、表面能量和固態性質的影響,強調了在選擇顆粒工程路線時需兼顧生物制藥性能和工藝可行性。該研究方法可為其他API的顆粒工程優化提供參考,以確保藥物產品的整體性能。

吸入顆粒制備整體解決方案

參考文獻[1] Sun C C .Varied Bulk Powder Pr-operties of Micro-Sized API within Size Specifications as a Result of Particle Engineering Methods[J].Pharmaceutics, 2022,14.DOI:10.3390/pharmaceutics14091901.

相關產品

更多

相關文章

更多

技術文章

2025-10-09技術文章

2025-09-15技術文章

2025-08-25技術文章

2025-08-11

虛擬號將在 秒后失效

使用微信掃碼撥號