澳汰爾工程軟件(上海)有限公司

白金會員

白金會員 已認證

已認證

澳汰爾工程軟件(上海)有限公司

白金會員

白金會員 已認證

已認證

我們使用的RapidMiner軟件非常友好,無需懂編程語言,也不需要具備深厚的AI算法領域知識,真正幫助我們實現(xiàn)了數(shù)據(jù)價值的挖掘。

基于RapidMiner軟件調(diào)試后,我們使用了四個測試集進行訓練,收集了四個月的產(chǎn)線實時數(shù)據(jù),統(tǒng)計發(fā)現(xiàn)SKIP率、精確率和漏放率均達到上線驗證標準。

—— TCL華星光電技術有限公司

仿真設計高級工程師 巴靜

在2025 Altair 區(qū)域技術大會·華南站的精彩演講”

很榮幸本次能有機會給大家分享目前華星光電在AI與仿真方向的案例,本次分享的內(nèi)容主要包括三個部分:

1、華星光電公司介紹

2、AI仿真案例介紹

3、對AI仿真的總結與未來展望

正文如下:

華星光電公司介紹

首先,給大家介紹一下華星光電:華星光電全稱是TCL華星光電技術有限公司,成立于2009年,是TCL集團旗下專注于半導體顯示的國家高新技術企業(yè),同時也是中國第二大顯示屏生產(chǎn)商。公司總部位于深圳,在多地布局了產(chǎn)業(yè),擁有深圳、武漢、惠州、蘇州、廣州以及印度、越南等地的十多條面板生產(chǎn)線和模組基地。

截至目前,累計投資金額已超過2600億元。憑借這些產(chǎn)業(yè)布局和資金投入,構建了覆蓋大中小尺寸面板以及高端顯示應用的全球產(chǎn)業(yè)鏈。

華星光電的產(chǎn)品主要涵蓋TV顯示、商業(yè)顯示,以及手機、平板、VR、筆記本和車載等中小尺寸顯示屏幕,還有部分柔性電子顯示產(chǎn)品。我們擁有眾多客戶群體,例如大家熟知電視品牌,如TCL電視、LG、三星,常規(guī)筆電品牌如戴爾,聯(lián)想,惠普,華碩(ASUS),熱門手機品牌如小米,OPPO、vivo等,還有汽車制造企業(yè),如大眾、奧迪、比亞迪等。我們會根據(jù)客戶的需求,為其提供相應的顯示屏產(chǎn)品。

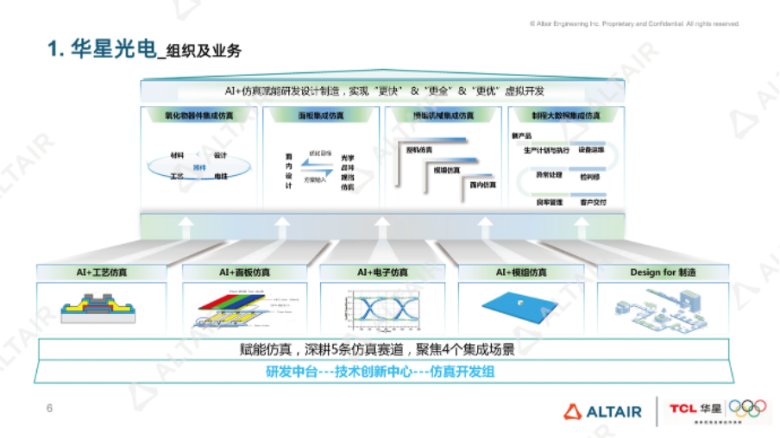

接下來,介紹一下華星光電的組織及業(yè)務情況。我來自TCL華星研發(fā)中臺技術創(chuàng)新中心仿真開發(fā)組,主要從事仿真開發(fā)工作。

我們小組目前包含5個仿真模塊工作,第一部分是AI+工藝仿真,第二部分是AI+面板仿真,第三部分是AI+電子融合仿真,第四部分是AI+模組仿真,第五部分是Design for制造相關仿真。我目前主要負責Design for制造相關的仿真工作。我們小組的前景是利用AI+仿真技術賦能研發(fā)設計制造,實現(xiàn)更快、更全、更優(yōu)的虛擬開發(fā)工作。

AI 仿真案例介紹

下面,跟大家詳細分享我們的AI仿真案例。在正式介紹之前,先和大家分享一些基礎信息。

“Aging”是老化的意思,Aging測試即老化測試,是指將液晶顯示模組置于高溫環(huán)境中,通過通電進行測試,目的是在高溫環(huán)境下對液晶面板進行檢測,通過輸入各種檢測信號,檢測面板的顯示狀況,以便有效暴露面板的缺陷。

缺陷類型主要包括線缺陷、氣泡缺陷、mura缺陷以及電器缺陷,其中線缺陷是完全不能接受的,因為它可能嚴重影響顯示效果,導致圖像不完整或出現(xiàn)明顯的視覺干擾。

在當前測試產(chǎn)能loading的情況下,我們需要借助AI技術進行精準Aging測試,節(jié)約的產(chǎn)能可用于加嚴Aging測試,以改善產(chǎn)品品質(zhì)。

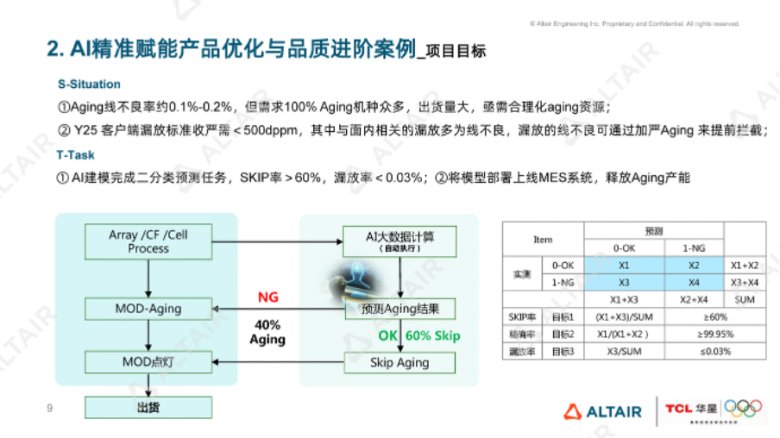

項目目標主要有兩個考量點:

其一,目前Aging線不良率大概在0.1% - 0.2%,實際上很多產(chǎn)品需要100% 通過Aging測試,但是大部分產(chǎn)品狀態(tài)經(jīng)過老化之后也是一個優(yōu)良品,因此需要進行合理化Aging測試以節(jié)約資源來識別少量的不良;

其二,到2025年,客戶端的漏放標準需收嚴到500dppm,其中與面內(nèi)相關的漏放多為線不良,我們可以在廠內(nèi)通過加嚴Aging(延長aging時間)提前攔截,避免不良片漏放到客戶端。我們的任務是利用AI建模完成一個二分類的預測任務,實現(xiàn)60%的SKIP率。

以往在完成對應制程后,需要100%對模組進行Aging測試,而現(xiàn)在通過AI預測Aging結果,對于合格樣本可直接跳過該環(huán)節(jié),對于有問題的樣本則進行正常Aging測試。

我們的模型應用有三大指標:第一,SKIP率大于60%,要釋放60%的Aging測試產(chǎn)能;第二,模型精確率需達到99.95%以上;第三,降低客訴漏放風險,使得漏放率低于萬分之三。

項目方案的整體實施過程主要包括兩部分,第一部分是AI模型的構建,第二部分是在系統(tǒng)平臺進行串接。

在模型構建部分,我們首先分析了Aging線不良的相關異常原因,識別關鍵參數(shù),下載了約10萬片數(shù)據(jù)樣本并進行數(shù)據(jù)加工,然后使用AI軟件進行模型開發(fā)和部署。

模型部署的整體路徑如下:通過良率管理系統(tǒng)(YMS)的數(shù)據(jù)獲取生產(chǎn)數(shù)據(jù)源,將開發(fā)好的模型部署在大數(shù)據(jù)分析平臺,實現(xiàn)實時預測,預測結果會推送到制造執(zhí)行系統(tǒng)(MES),模組端的Aging機臺讀取預測結果指令后執(zhí)行Aging動作,從而實現(xiàn)精準Aging功能。

在詳細介紹案例的實施過程之前,需要先介紹一下我們使用的RapidMiner軟件。

對于我這樣非專業(yè)人員來說,它非常友好,無需懂編程語言,也不需要具備深厚的AI算法領域知識。

我2019年畢業(yè)于南京大學化學工程專業(yè),理論上與AI并無關聯(lián),但機緣巧合從事了仿真相關工作,接觸到了AI這類新型仿真技術,這款AI大數(shù)據(jù)分析軟件真正幫助我們實現(xiàn)了數(shù)據(jù)價值的挖掘。

下面,正式介紹建模方案。

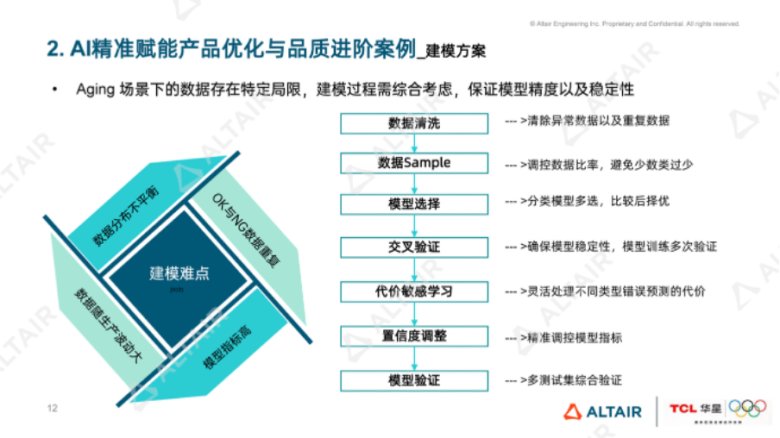

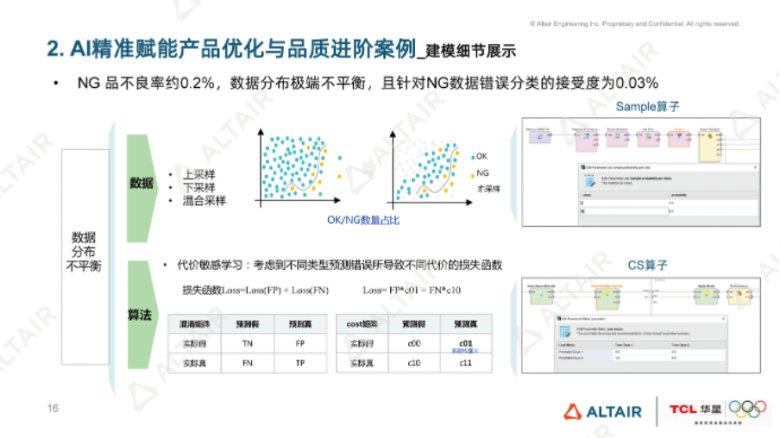

由于建模需要基于數(shù)據(jù)展開,當前數(shù)據(jù)存在一些問題:

一是數(shù)據(jù)分布不平衡,NG樣本較少;

二是OK與NG樣本存在重復,可能與特征識別不全面有關;

三是模型指標偏高,因為目標是是改善客訴漏放,我們的目標是要基于0漏放提出的,但是對于模型應用來說,我們?yōu)槟P蛻妙A留了一定空間;

四是數(shù)據(jù)隨生產(chǎn)波動會有變異,這會影響模型預測的穩(wěn)定性,若穩(wěn)定性太差,SKIP率可能大幅波動,影響生產(chǎn)節(jié)奏。

基于以上問題,我們構建了初步建模方案,利用RapidMiner軟件進行數(shù)據(jù)清洗和數(shù)據(jù)采樣,選擇多個模型進行初篩和交叉驗證,并結合代價敏感學習和置信度調(diào)整,最終得到一個較好的模型。經(jīng)過多測試集驗證,模型效果達到了產(chǎn)線應用標準。

下面介紹具體的建模過程。起初由于對軟件使用不太熟練,我想偷懶借用Auto Model模塊自動建模來進行初篩,但發(fā)現(xiàn)采用自助建模分析流程導入數(shù)據(jù)進行預測存在問題。

因為我們的預測場景是二分類,重點關注漏放率,若預測失敗會有客訴風險,所以需要設置成本敏感學習矩陣來調(diào)整參數(shù),但同一套參數(shù)搭配不同模型,指標差異較大,因此我們決定采用單獨建模進行模型開發(fā)。

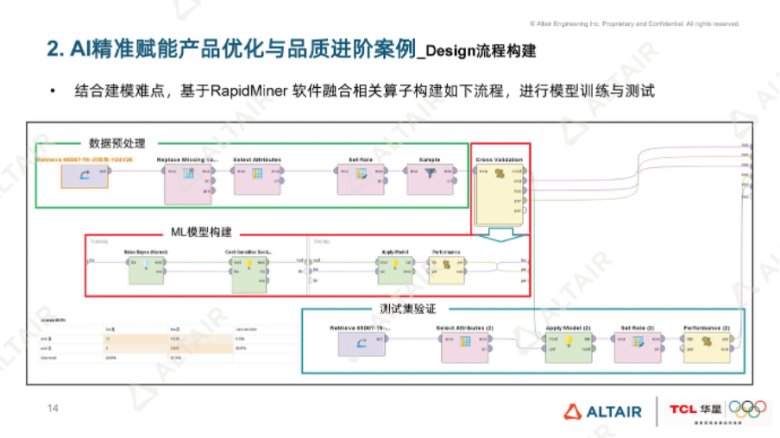

于是我們采用Design 模塊進行單獨建模,主要包括數(shù)據(jù)預處理、模型構建和測試集驗證三個部分。這三個部分均基于RapidMiner軟件,融合相關算子構建流程,并進行模型訓練與測試。

初篩模型時,我們基于預測場景選取了貝葉斯、隨機森林和深度學習等模型,發(fā)現(xiàn)貝葉斯模型的調(diào)優(yōu)效果較好,后續(xù)便基于貝葉斯算法對算子和模型參數(shù)進行微調(diào)。

在建模細節(jié)方面,考慮到數(shù)據(jù)分布不平衡的情況,我們從數(shù)據(jù)和算法層面進行調(diào)整。在數(shù)據(jù)層面,采用采樣技術調(diào)節(jié)OK和NG樣本的占比;在算法層面,運用代價敏感學習賦予懲罰系數(shù),以調(diào)控漏放率。

在模型選擇上,初篩發(fā)現(xiàn)貝葉斯算法較優(yōu),但還有其他算法可供嘗試。若需要對建模過程和最終預測的各特征權重進行可視化展示,就需要重點考慮模型的可解釋性。

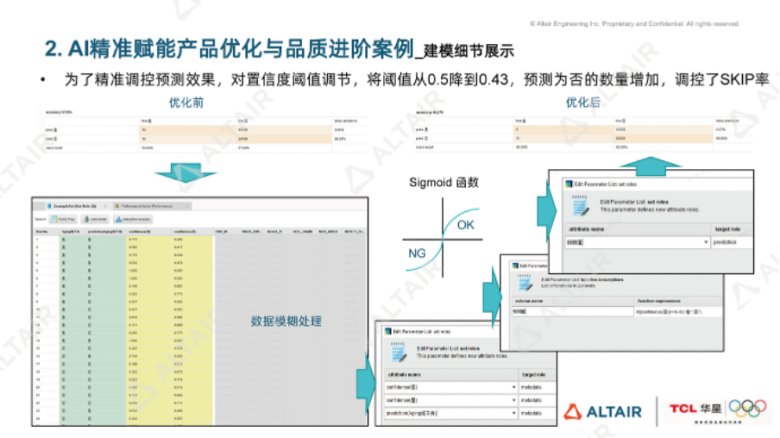

確定模型后,為精準調(diào)控預測效果,我們對置信度閾值進行了微調(diào)。軟件自帶閾值為0.5,大于0.5判定為OK,小于0.5判定為NG。通過降低閾值,將預測的SKIP率從22000多片提升到26000多片,因為釋放產(chǎn)能需要滿足60%的SKIP率,這樣模組產(chǎn)線才能正常運轉(zhuǎn)。

采用相關策略后,模型預測效果逐漸變好,漏放片數(shù)從最初的15片減少到7片,SKIP樣本數(shù)量也在合理調(diào)整,以保證低漏放率。

基于RapidMiner軟件調(diào)試后,我們使用了四個測試集進行訓練,收集了四個月的產(chǎn)線實時數(shù)據(jù),統(tǒng)計發(fā)現(xiàn)SKIP率、精確率和漏放率均達到上線驗證標準,但仍有提升空間。

目前漏放率為0.0286%,可繼續(xù)降低;SKIP率為69.9%,可調(diào)整至60%,以進一步降低漏放率,這也符合項目改善漏放的初衷。

同時四個訓練集的模型穩(wěn)定性可能存在偏差,特別是漏放率,最好情況為0.018%,最差情況為0.045%,我們還需持續(xù)探索如何進一步提升模型穩(wěn)定性。

前面介紹的案例是基于65寸產(chǎn)品開發(fā)的,公司內(nèi)還有多種不同尺寸的產(chǎn)品。我們嘗試對75寸、85寸和98寸產(chǎn)品進行Aging模型預測,從65寸遷移到75寸時,只需更新數(shù)據(jù)源并微調(diào)內(nèi)部算子,就能快速構建75寸模型。

目前65寸和75寸已達標,85寸和98寸還需持續(xù)優(yōu)化。

模型指標受限因素主要有兩個:一是85寸和98寸屏幕較大,產(chǎn)量和出貨量少,可用數(shù)據(jù)有限;二是其不良率高于65寸和75寸,大尺寸屏幕出現(xiàn)異常的概率相對較高。

總結與展望

下面分享一下本案例實施過程中的心得:

第一,作為非專業(yè)數(shù)據(jù)人員,使用軟件前需初步了解機器學習相關知識,再進行案例開發(fā)和軟件實操,這樣能加深理解。

第二,在仿真軟件中設置參數(shù)和選擇算子對仿真結果影響重大,關鍵參數(shù)的調(diào)控至關重要,需要不斷摸索。

第三,結果驗證與實際結果的匹配是大數(shù)據(jù)仿真工作的關鍵環(huán)節(jié),過程中需實時調(diào)控。

第四,AI模型開發(fā)并非終點,模型應用還需考慮落地規(guī)劃,這樣才能借助AI發(fā)揮數(shù)據(jù)潛在價值,這也是應用AI大數(shù)據(jù)軟件開展工作的最終目的。

最后,進行總結與展望。

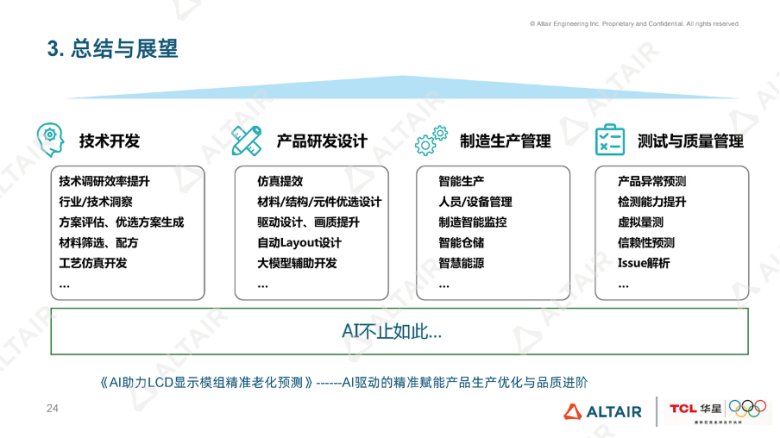

本次主要為大家介紹了AI助力LCD顯示模組精準老化預測工作,這是AI驅(qū)動的精準賦能產(chǎn)品生產(chǎn)優(yōu)化與品質(zhì)進階的案例。

但AI的應用遠不止于此,在技術開發(fā)、產(chǎn)品研發(fā)設計、制造生產(chǎn)管理以及測試與質(zhì)量管理等過程中,都可以融合AI大數(shù)據(jù)應用,實現(xiàn)更多應用場景的落地,助力企業(yè)更好地發(fā)展。

以上就是我本次介紹的全部內(nèi)容,謝謝大家!

A

申請免費試用

如您對 Altair 軟件及解決方案感興趣

歡迎掃描二維碼申請免費試用:

最新動態(tài)

更多

虛擬號將在 秒后失效

使用微信掃碼撥號