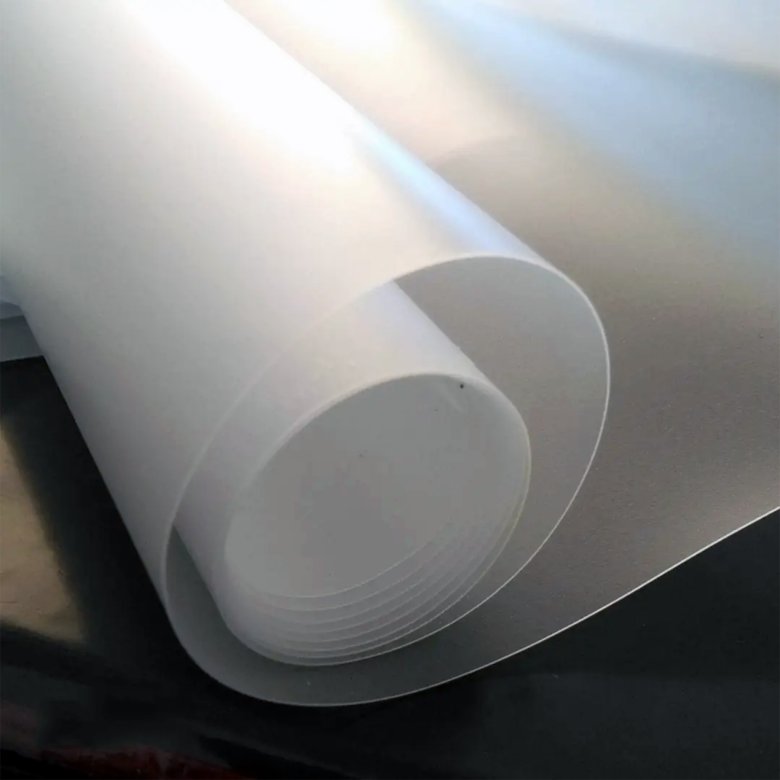

當鋰電池能量密度不斷突破極限,安全邊界日益成為焦點,隔膜——這一層看似單薄的屏障,實則承載著守護電池安全的千鈞之責。在隔膜性能提升的隱秘戰場上,一種關鍵材料正扮演著無可替代的角色:純度高達6N級(99.9999%)的超細二氧化硅粉體(氣相二氧化硅)。

隔膜之“骨”:高純二氧化硅的核心使命

隔膜性能的優劣,直接關乎電池的循環壽命、快充能力與安全邊界。為了在保障機械強度的同時實現離子高效傳輸,現代高性能隔膜普遍采用陶瓷涂覆技術,即在聚合物基膜上均勻涂布一層陶瓷顆粒層。二氧化硅以其優異的化學穩定性、理想的表面特性、卓越的絕緣性和可控的形貌,成為陶瓷涂層的首選材料。

提升浸潤與保液: 高純、高比表面積的二氧化硅顆粒能有效吸附并“錨定”電解液,顯著提升隔膜對電解液的浸潤速度和保液能力,這是實現電池高倍率充放電和長循環壽命的基礎保障。

強化熱穩定性: 二氧化硅具有極高的熔點和熱惰性。當電池因濫用導致溫度異常升高時,陶瓷涂層能有效阻隔正負極接觸,大幅延緩甚至阻止熱失控蔓延,為安全爭取關鍵時間窗口。

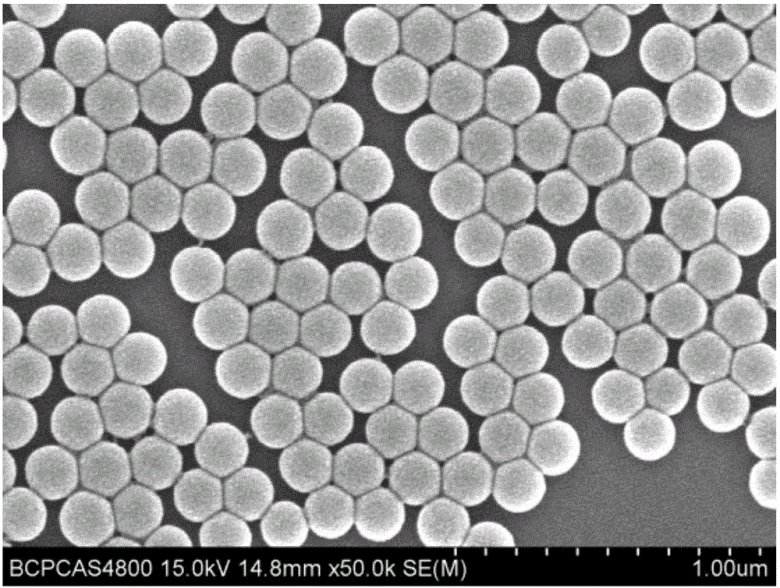

增強機械強度: 均勻分散的納米/亞微米級二氧化硅顆粒,猶如為隔膜嵌入堅韌的“骨架”,顯著提升其抗穿刺強度,降低因枝晶生長或外部沖擊導致內短路的風險。

“6N級”絕非苛求:純度即性能與安全的生命線

為何隔膜用二氧化硅必須達到近乎極致的6N純度?答案在于金屬雜質的“催化破壞效應”。即使痕量級別的金屬離子(如Fe、Cu、Cr、Ni、Na等),在鋰電池高電壓、強還原的嚴苛電化學環境中,也會成為一系列副反應的催化劑:

1、加速電解液分解: 金屬雜質催化電解液在電極表面(尤其是負極)的持續分解,大量消耗活性鋰離子和電解液,導致電池容量快速衰減、內阻急劇增大。

2、誘導產氣和膨脹: 催化副反應產生大量氣體(如CO2、H2、烴類等),造成電池鼓包,破壞結構,埋下安全隱患。

3、促進枝晶生長: 某些金屬離子可能在負極不均勻沉積,成為鋰枝晶生長的“種子點”,增加刺穿隔膜的風險。

4、自放電加劇: 雜質引發的內部微短路會顯著提升電池的自放電率。

實證如山:純度差異的致命影響

權威研究佐證: 國際頂尖期刊如《Journal of The Electrochemical Society》與《Advanced Energy Materials》的多項研究明確揭示,隔膜涂層中引入ppm(百萬分之一)級別的特定金屬雜質(如Fe??),即可導致電池循環壽命縮短30%以上,高溫存儲后的容量恢復率顯著惡化。

產業界慘痛教訓: 國內外多家電池企業曾因隔膜或原材料中金屬雜質失控,引發批次電池性能嚴重不達標甚至安全事故,造成巨額經濟損失與品牌聲譽重創。這些案例無一不警示:隔膜材料,尤其是核心功能性粉體二氧化硅的純度,是決定電池可靠性的生死線。

精硅科技:破局高純“芯”材料的國產先鋒

面對這一苛刻的技術壁壘與龐大的市場需求,精硅科技憑借其在硅材料領域深厚的提純技術與工程化積淀,迎難而上,成功攻克了6N級超高純二氧化硅細粉的規模化制備難題,實現了穩定量產。

技術突破: 精硅科技通過自主研發的多級深度純化工藝與精準粒度形貌控制技術,成功研發納米級的二氧化硅粉(氣相二氧化硅),在降低膨脹系數的同時將二氧化硅粉體中的關鍵金屬雜質總量穩定控制在1ppm以下,部分關鍵元素(如Fe、Cu、Cr、Ni、Na等)甚至達到ppb(十億分之一)級別,完全滿足高端鋰電池隔膜對“6N級”純度的嚴苛要求。同時,粉體具備高比表面積、窄粒徑分布和優異的分散性。

量產賦能: 精硅科技已建立起自動化、標準化的生產線,具備為全球鋰電池產業鏈提供大批量、一致性極佳的高純二氧化硅細粉的能力,打破了該領域長期依賴海外高端產品的局面。

迎接升級浪潮: 隨著固態/半固態電池、硅基負極、超高鎳正極等下一代電池技術的加速落地,對隔膜及其功能涂層材料提出了更高、更嚴苛的要求。精硅科技6N級二氧化硅的量產,正為國內電池材料與電芯制造商提供了關鍵的材料保障和技術升級的堅實支撐,標志著國產高純功能性粉體材料已躋身世界一流行列。

高純二氧化硅粉體在鋰電池隔膜中的應用,是材料科學精準服務于電化學性能需求的典范。6N級純度的實現,絕非簡單的數字提升,而是對電池本質安全與長效性能的莊嚴承諾。精硅科技的成功量產,不僅填補了國內空白,更在全球鋰電池技術升級的關鍵節點,為中國智造注入了一劑強心針——核心材料的自主可控,我們已然就位。