常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常規的腐殖酸鈉噴霧造粒干燥機多以空氣作為干燥介質,其核心痛點在于:干燥速率低(單批次干燥周期較新技術延長40%以上)、熱效率不足30%,且排氣中顯熱與潛熱回收成本高達設備投資的20%-30%,技術難度大,導致大部分以上企業被迫直接排放尾氣,既造成噸產品1200kWh的能耗浪費,又面臨粉塵排放超標的環保風險。

而過熱蒸汽作為干燥介質時,憑借高導熱性(傳熱系數比熱風高)與低相變潛熱特性,使傳熱傳質效率提升,干燥時間縮短至傳統工藝的3/5;蒸汽循環系統實現熱能閉環利用,熱效率高,凈耗能降低;更重要的是,過熱蒸汽環境完全隔絕氧氣,避免腐殖酸鉀氧化降解,活性成分保留率較傳統工藝提升,尾氣經冷凝后水循環利用率提高,真正實現“O排放”。

當前農業領域對腐殖酸鉀的應用已從基礎肥料向高性能水溶肥、土壤修復劑升級,品質要求呈現三大突破:粒徑均一性要求提升,球形度高;活性官能團(羧基、酚羥基)保留率需穩定;堆密度均勻性要求提升至。傳統噴霧干燥設備因溫控精度不足、霧化均勻性差,導致產品結塊率超標,已無法滿足市場需求。

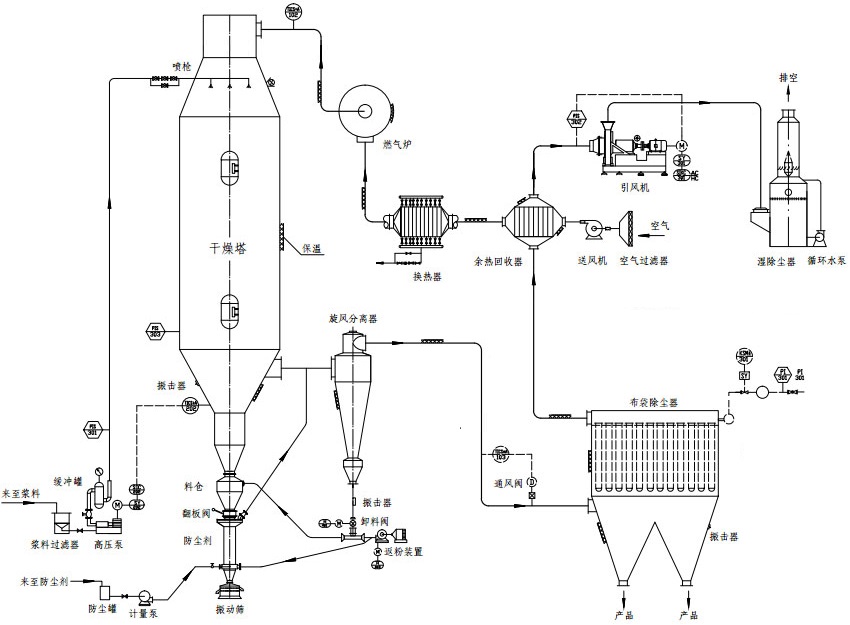

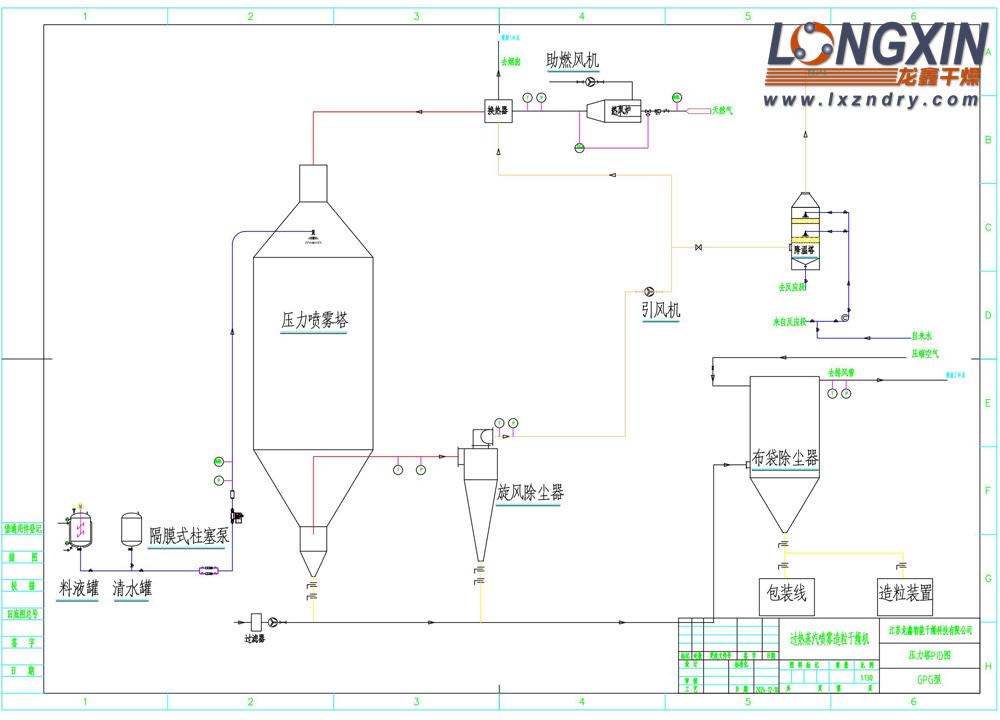

(1) 全密閉循環系統設計

采用雙回路熱交換技術,將干燥尾氣中的熱量通過板式換熱器回收利用,配合蒸汽再壓縮(MVR)技術,使系統綜合能耗降低。

(2) 智能控制平臺

搭載自主研發的系統,可實時監測物料含水率、粒度分布及設備運行狀態。通過建立干燥過程數字孿生模型,實現噴霧壓力、熱風溫度、進料速度的動態優化,產品批次一致性提高。

(3) 四區段溫控耦合技術

創新設計預干燥段、恒速干燥段、降速干燥段與冷卻固化段四段式工藝路線,結合流化床與噴霧干燥協同作用,解決了傳統工藝中顆粒表面硬化與內部含水率不均的問題。實測數據顯示,產品平均粒徑可控,球形度高。

(4) 安全防護體系升級

配置多級防爆裝置與惰性氣體保護系統,通過動態氧濃度監控與自動惰化技術,控制系統氧含量,滿足腐殖酸鉀等高活性物質的防爆要求。

作為專精特新"小巨人"企業,龍鑫干燥擁有160畝現代化制造基地與多余臺套精密加工設備,通各體系安全要求。公司研發團隊占比30%,每年投入營收的一部分用于技術創新,獲得全新技術多項。

面對未來,龍鑫干燥將持續深化過熱蒸汽技術在腐殖酸行業的應用,圍繞"智能化、低碳化、定制化"方向,提供從工藝設計、設備制造到運維服務的全生命周期解決方案,助力客戶實現降本增效與綠色轉型的雙重目標。

相關產品

更多

相關文章

更多

技術文章

2025-08-11技術文章

2025-08-08技術文章

2025-08-04技術文章

2025-07-31

虛擬號將在 秒后失效

使用微信掃碼撥號